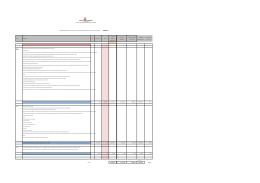

Un esempio pratico dell’utilizzo razionale di lastre tralicciate per la realizzazione di solai bidirezionali a fungo. Dario Compagnoni, Michele Locatelli, Gianpiero Montalti Comitato Tecnico della Sezione Solai e Doppia Lastra di ASSOBETON Premessa Oggi l'utilizzo delle lastre tralicciate (predalles) per la realizzazione di solai monodirezionali è una pratica consolidata che offre numerosi vantaggi in termini di sicurezza, di velocità di messa in opera e di durabilità. Queste caratteristiche, già ampiamente riconosciute dal comparto tecnico del settore – sia in Italia che all’estero -, vanno sommate ad altre che, pur essendo meno note, offrono soluzioni vantaggiose sia per quanto riguarda lo spessore complessivo del solaio finito ma anche l'economicità del solaio stesso. Nel presente articolo viene esposto un razionale esempio di impiego delle lastre tralicciate per solai nella realizzazione di un solaio bidirezionale. Questa soluzione, pur essendo ancora poco diffusa e conosciuta, garantisce il massimo sfruttamento dello spessore a disposizione per la realizzazione dell’orizzontamento e spesso offre indubbi vantaggi anche dal punto di vista economico. Va inoltre ricordato che questo sistema può essere efficacemente utilizzato anche per la realizzazione di travi con comportamento antisismico in soluzioni a telai sismo-resitenti (a tal proposito si rimanda ad un precedente articolo "L’impiego di solai a lastre predalles per edifici sismo-resistenti" pubblicato su IMC 18) e per gli impalcati da ponte anche in regime di autoportanza nelle fasi transitorie. Il Cantiere L'esempio in esame riguarda la costruzione di un complesso residenziale a Sagnino (CO) chiamato "Rivabella" realizzato tra il 2009 e il 2010. L'impresa esecutrice dei lavori si è trovata di fronte ad alcune difficoltà nella realizzazione di un solaio al piano terra di circa 3.000 m 2 che presentava interassi tra i pilastri di circa 5.90 m in una direzione e 7.15 m nell'altra ed un sovraccarico, determinato dalle esigenze di accesso da parte dei VV.FF., di ben 30 kN/m2. Il progetto originario prevedeva un'altra soluzione prefabbricata con travi ribassate ed elementi precompressi per il solaio, in questo caso monodirezionale. Tale soluzione però è risultata impraticabile per motivi di movimentazione e costi troppo elevati. Un altro insormontabile problema si è manifestato quando il Comune ha imposto, in corso d'opera, una quota all'estradosso del solaio inferiore di 15 cm rispetto al progetto originale. Questo rendeva assolutamente impossibile assicurare l’altezza minima di 2.40 m all’intradosso delle travi. Figura 1 - Foto del cantiere: i pilastri esistenti in acciaio Figura 2 - Mensola di appoggio del pilastro, vista dal basso Figura 3 - Mensola di appoggio del pilastro, vista dall'alto La soluzione con solaio bidirezionale con lastre tralicciate Appena contattata, l'azienda produttrice di lastre per solai ha organizzato un sopralluogo in cantiere per verificare esattamente le geometrie in pianta e le caratteristiche dei pilastri, già realizzati. Analizzato il problema ed i vincoli al contorno, è stata proposta la realizzazione di un solaio bidirezionale a fungo (impalcato privo di travi vere e proprie) con l'utilizzo di lastre predalles armate nei due sensi, adatte alla movimentazione con la gru già disponibile in cantiere. Successivamente sono state concordate e ottimizzate le modalità di posa del ferro e del getto integrativo. Tale soluzione avrebbe conciliato tutte le esigenze, nonché il rispetto di tutte le altezze all'intradosso del solaio semplificando enormemente le lavorazioni e velocizzando il tutto. Pertanto è stato possibile, eliminando le travi, guadagnare ben 15 cm all'intradosso dell'implacato senza dover più fare ricorso alla precompressione e con una certa riduzione di pesi. La progettazione del solaio bidirezionale Data la specificità del problema, il calcolo a piastra è stato svolto con programma ad elementi finiti coerentemente alle prescrizioni delle Norme Tecniche delle Costruzioni 2008 mentre per le verifiche locali o puntuali è stato necessario sviluppare alcuni algoritmi di calcolo "ad hoc" per gli aspetti più particolari come il punzonamento in corrispondenza dei pilastri. Per questi aspetti è stato necessario far ricorso anche ad altri riferimenti bibliografici come per esempio l'Eurocodice 2 che ha permesso l'ottimizzazione del calcolo con una benefica riduzione del quantitativo di acciaio nelle zone più congestionate. Nelle seguenti due immagini si riportano i due output grafici più significativi che rappresentano molto bene il comportamento flessionale del solaio. Le immagini rappresentano i momenti flettenti sugli elementi finiti (elementi bidimensionali tipo shell) nelle due direzioni principali. Si può notare che le sollecitazioni, concentrate in corrispondenza degli appoggi interni (pilastri), sono di fatto molto più omogenee e distribuite rispetto ad un solaio classico monodirezionale. Figura 4 - Diagramma dei momenti flettenti lungo la direzione orizzontale x Figura 5 - Diagramma dei momenti flettenti lungo la direzione verticale y Nella redazione delle tavole costruttive - date le peculiarità realizzative del tipo di impalcato - sono state adottate alcune semplici, ma efficaci, strategie rappresentative per favorire la comprensione dei tecnici e delle maestranze in cantiere, e la conseguente posa in opera delle lastre prefabbricate e delle armature senza dubbi e/o incertezze. In particolare sono state sviluppate sei tavole dedicate esclusivamente all'impalcato in questione. La prima tavola base è stata sviluppata per la posa di tutti gli elementi a lastra prefabbricati; codificati singolarmente con l’individuazione univoca della loro posizione, dell'armatura già presente all'interno della lastra e della posizione dei blocchi di alleggerimento in polistirolo. Le rimanenti tavole invece sono state dedicate alla fase di posa delle armature incrociate integrative, da posare in opera. La suddivisione delle tavole per livelli e la rappresentazione dei vari diametri dei ferri con colori differenti ha facilitato il lavoro di posa dell'impresa in cantiere e prevenuto pericolosi errori. Il prefabbricatore ha comunque offerto un costante ed assiduo supporto tecnico dei propri tecnici che hanno collaborato in sintonia con l'impresa ed il Direttore dei Lavori. Figura 6 - Legenda dei diametri dei ferri e sezione tipica del solaio Figura 7 - Legenda della distinta dei ferri per le armature integrative inferiori, appoggiate sulle lastre, lungo la direzione orizzontale X Figura 8 - Planimetria delle armature inferiori integrative da posare sopra le lastre tralicciate La cantierizzazione Grazie ad una attenta e precisa progettazione e programmazione dei lavori combinate con i rigorosi controlli in stabilimento degli elementi prefabbricati costituenti l'impalcato, la cantierizzazione è stata rapida e senza inconvenienti di sorta. La flessibilità del processo produttivo del produttore ha offerto due diverse modalità di applicazione dell'alleggerimento. La prima prevedeva l'applicazione dei pani di polistirolo da 33 cm di spessore direttamente sul calcestruzzo fresco in stabilimento mentre la seconda prevedeva l'applicazione di pani di solo 15 cm che sarebbero poi stati integrati in cantiere con un secondo elemento. La seconda soluzione offriva vantaggi economici in termini di incidenza del trasporto ma l'impresa ha comunque scelto la prima soluzione per facilitare/semplificare la messa in opera, ridurre i tempi di preparazione dell'impalcato e mantenere maggiore pulizia e qualità all'interno del cantiere. Per agevolare le operazioni di messa in opera delle armature a corredo, sono state adottate diverse strategie, molto apprezzate dall'impresa, che spesso valuta criticamente questo aspetto dei solai bidirezionali. In primo luogo sono stati scelti piccoli diametri e lunghezze ridotte, in particolare per le armature passanti trasversalmente nel traliccio che, trovandosi già vincolate e distanziate dalla stesso traliccio, non è stato necessario legare se non in particolari casi per garantire l'interferro minimo e la distanza minima dai pani di polistirolo. In stabilimento sono stati perfettamente allineati i tralicci e le relative staffe diagonali per facilitare questa operazione. Il progettista del solaio ha inoltre fatto ricorso all'utilizzo di staffe con una geometria "tridimensionale" (in realtà si tratta di semplici staffe con i piedi piegati fuori dal piano, vedi Figura 9) per mantenerle in equilibrio ed utilizzarle proficuamente per sostenere l'armatura superiore nella fase di getto garantendo così, in modo preciso, anche il copriferro superiore. Figura 9 – Vista dall'alto delle armature in corrispondenza di due appoggi; con il cerchio rosso è individuata la staffa che ha funzione di "sostegno", in fase di posa, delle armature superiori La posa delle armature è stata relativamente spedita con un attento controllo sia da parte della Direzione dei Lavori Generale ma anche da parte del produttore delle lastre che ha messo a disposizione i propri tecnici per un supporto adeguato al cantiere. Figura 10 – Dettaglio dell'armatura completa, prima del getto, in corrispondenza di un appoggio Figura 11 – Altra vista dell'armatura, prima del getto, in corrispondenza di un appoggio Figura 12 – Vista dall'alto dell'intero impalcato durante la fase di getto Conclusioni Questo è un esempio di impiego efficace e razionale delle lastre tralicciate per la realizzazione di solai a fungo con comportamento bidirezionale. La tecnica dei solai bidirezionali è vecchissima, ma è una tecnica caduta un po’ in disuso negli anni passati sia perché non viene più adeguatamente insegnata nelle nostre università (cosa invece che viene fatta all’estero) sia per gli elevati costi e la maggior complessità di realizzazione rispetto a solai di nuova generazione. Ciò nonostante, negli ultimissimi anni si sta manifestando un sempre maggior interessamento da parte di progettisti ed imprese ed un significativo ritorno verso queste soluzioni per tutta una serie di vantaggi che ne derivano tra cui ricordiamo: il minor spessore del solaio finito, a parità di luci e carichi la maggior rigidezza del solaio la possibilità di non avere travi ribassate/rialzate la miglior distribuzione dei carichi verticali su pilastri e setti con benefici effetti anche a livello di fondazioni. Inoltre, in molti casi il comportamento bidirezionale, può avvicinarsi maggiormente all’effettivo e reale comportamento dell’impalcato che il comportamento monodirezionale. La novità, per chi non segue da vicino il mondo della prefabbricazione, consiste nel fatto che invece di adottare la realizzazione del solaio a fungo con un getto interamente eseguito in opera ricorrendo a casseri tradizionali si può, molto più efficacemente e proficuamente, ricorrere all’impiego della lastre tralicciate da impiegare sia come elemento portante, ma nel contempo anche come cassero per la fase di getto. La soluzione è decisamente più semplice e vantaggiosa rispetto all’impiego di casseri tradizionali, anche i più moderni. In assoluto l’utilizzo della lastra è più razionale, più veloce e di gran lunga meno costoso. Inoltre in zone/campiture fortemente irregolari l’utilizzo dei casseri tradizionali è assolutamente inadeguato mentre invece la produzione industrializzata delle lastre con moderni sistemi CAD/CAM consente una progettazione ed una produzione specifica e finalizzata alla esigenze del singolo cantiere, sempre e comunque. L’unico onere è solo quello di una progettazione strutturale dell’impalcato un po’ più complessa anche perché non sono disponili software “commerciali” all’altezza delle attese e rimane una certa componente di calcolo da sviluppare o rifinire “manualmente”. Ci sono inoltre alcune peculiarità che devono essere valutate attentamente e non possono essere assolutamente disattese. Per questo motivo la soluzione prospettata, ormai già ripresa e consolidata da alcuni produttori, non è ancora alla portata di tutti i produttori di lastre tralicciate. Per questo motivo occorre rivolgersi a produttori di lastre preparati ed all’avanguardia, ma oggi, in seno alla Sezione Solai e Doppia Lastra di Assobeton, ci sono già diverse aziende che producono e commercializzano da anni, in Italia ed all’estero, solai bidirezionali con totale soddisfazione dei progettisti, delle imprese e dei committenti.

Scarica