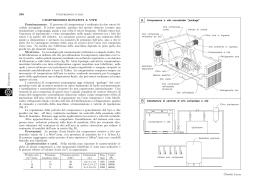

Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine 6. MACCHINE VOLUMETRICHE 6.1 COMPRESSORI DI GAS VOLUMETRICI 6.1.1 INTRODUZIONE I compressori di gas volumetrici sono macchine operatrici che trasferiscono energia meccanica ad un fluido comprimibile mediante pareti mobili; la pressione del gas viene fatta aumentare costringendolo in un volume progressivamente decrescente oppure semplicemente “spostandolo” da un ambiente a pressione inferiore ad uno a pressione superiore (nei turbocompressori la compressione avviene in seguito a variazione della quantità di moto del fluido). In questo tipo di macchina le resistenze passive (e dunque il lavoro Lw) sono trascurabili per le basse velocità del fluido (dell’ordine della decina di metri al secondo, contro le centinaia di metri al secondo caratteristiche delle turbomacchine), mentre gli scambi termici possono essere considerevoli. A seconda che il movimento delle pareti interne alla macchina avvenga per il moto alternativo di uno stantuffo o per la rotazione di un organo meccanico, i compressori volumetrici si definiscono alternativi o rotativi. 6.1.2 COMPRESSORI VOLUMETRICI ALTERNATIVI I compressori alternativi sono caratterizzati dalla presenza di una camera a volume variabile realizzata tramite il moto alterno di uno stantuffo all’interno di un cilindro. In figura 6.1 è rappresentato un compressore volumetrico alternativo a tre stadi. Figura 6.1: Compressore volumetrico alternativo a tre stadi 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-1 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine Con questo tipo di compressori si possono ottenere alti rapporti di compressione (maggiori, in generale, di quelli ottenibili con i turbocompressori), tuttavia le portate risultano essere notevolmente inferiori, a parità di ingombro, rispetto a quelle delle turbomacchine, perché le velocità medie del fluido sono nettamente più basse. Lo stantuffo è collegato per mezzo di un cinematismo biella-manovella all’albero che viene trascinato, e si muove di moto alterno tra due posizioni estreme, il punto morto superiore (PMS) ed il punto morto inferiore (PMI), in corrispondenza delle quali il volume della camera raggiunge rispettivamente il valore minimo (Vmin o volume di spazio morto) e massimo (Vmax). La differenza tra Vmax e Vmin è detta cilindrata. La presenza di organi meccanici in contatto ed in moto relativo (si pensi all’accoppiamento stantuffo/cilindro) richiede la realizzazione di un sistema di lubrificazione. Generalmente, a tale scopo, si sfrutta il moto roto-traslatorio della biella: questa “pesca” l’olio presente nella parte inferiore del basamento del compressore (carter) e lo centrifuga su tutte le parti in movimento che necessitano di essere lubrificate. Si tratta di un sistema di lubrificazione relativamente semplice, ma, proprio per questo, assai affidabile. Si deve inoltre evitare il miscelamento tra olio lubrificante e gas compresso, sia per evitare l’inquinamento dell’olio da parte del gas sia perché spesso si richiede che il gas inviato all’utenza sia esente da impurezze di qualsiasi tipo. Il volume nel cilindro è messo in comunicazione con l’esterno tramite apposite valvole di aspirazione e mandata (o scarico): la prima consente di immettere il fluido all’interno della camera durante la fase di aspirazione (volume crescente), mentre la seconda consente di inviare il fluido compresso all’utenza durante la fase di mandata (volume decrescente). Le valvole sono solitamente di tipo automatico (generalmente a lamelle): si aprono cioè in seguito alla depressione del gas all’interno del cilindro rispetto all’ambiente di aspirazione (per la valvola di aspirazione) o alla sovrapressione rispetto all’ambiente di mandata (per la valvola di scarico). Particolarmente comune è la tipologia di cinematismo testa a croce (figura 6.2), caratterizzata dalla biella collegata per mezzo di uno spinotto alla testa a croce, che comanda lo stantuffo per mezzo di uno stelo e che svolge la funzione di pattino reggispinta per contrastare l’azione laterale della biella. Figura 6.2: Compressore volumetrico alternativo monocilindrico con testa a croce. 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-2 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine Si definiscono i seguenti parametri: • Alesaggio d → diametro del cilindro entro cui si muove lo stantuffo; • Corsa c → spazio percorso dallo stantuffo nel suo moto alternativo tra le due posizioni estreme corrispondenti al PMS ed al PMI (pari al doppio del raggio di manovella); • Cilindrata V = VMAX - VMIN = πd2c /4 → differenza tra il volume massimo (stantuffo al PMI) ed il volume minimo della camera (stantuffo al PMS); • Grado di spazio morto µ = VMIN / V; • Rapporto volumetrico di compressione ρ = VMAX / VMIN ; • Rapporto manometrico di compressione β = p2 / p1. Il rapporto volumetrico di compressione assume in genere valori inferiori a 6. Il rapporto manometrico di compressione di un singolo stadio, invece, può assumere valori massimi variabili da 6 a 10. Valori superiori sarebbero possibili in linea teorica, ma irrealizzabili nella pratica, a causa delle eccessive temperature del gas raggiunte al termine della fase di compressione. Temperature troppo elevate causerebbero un decadimento delle proprietà lubrificanti dell’olio e sollecitazioni termiche inaccettabili sulle valvole (che, come detto, possono essere delle semplici lamelle, e dunque molto delicate). Per ottenere rapporti manometrici di compressione più elevati, pertanto, è necessario suddividere la compressione in più stadi interrefrigerati. Le portate massime in volume per questo tipo di macchina, infine, sono dell’ordine della decina di metri cubi al secondo. Il ciclo di lavoro di un compressore alternativo si realizza attraverso due sole corse dello stantuffo, richiedendo pertanto un’unica rotazione completa dell’albero. Tale ciclo può convenientemente essere rappresentato su un piano che ha per ascissa il volume V della camera e per ordinata la pressione p all’interno del cilindro. Si osservi che il diagramma risultante non può essere considerato a rigore un diagramma termodinamico, che dovrebbe essere realizzato facendo riferimento al volume massico del gas (e non al volume della camera in cui il gas è contenuto, che, a causa delle fasi di aspirazione e scarico, contiene una massa di gas variabile nel tempo). Questo è il motivo per cui si parla di ciclo di lavoro e non di ciclo termodinamico. Essendo poi il ciclo di lavoro reale particolarmente complesso, si fa riferimento usualmente ad un ciclo di lavoro ideale caratterizzato da alcune ipotesi semplificative. Funzionamento ideale Per lo studio del funzionamento di un compressore alternativo conviene fare inizialmente riferimento al ciclo ideale di lavoro, che si presenta come in figura 6.3, dove sono evidenziate le seguenti fasi: • • • • A–B B–C C–D D–A aspirazione del gas dall’ambiente a pressione p1, compressione isentropica fino alla pressione p2, mandata nell’ambiente a pressione p2 (utenza), espansione isentropica del gas residuo contenuto nel volume di spazio morto. 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-3 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine Nel ciclo di lavoro ideale gli scambi di calore con l’esterno e le fughe di gas sono assunti trascurabili. Non si considerano inoltre le cadute di pressione dovute alle laminazioni attraverso valvole (la pressione alla fine della fase di compressione è assunta uguale a quella dell’ambiente di mandata, e si mantiene costante durante l’intera fase di scarico; la pressione all’interno del cilindro durante la fase di aspirazione è assunta costante ed uguale a quella dell’ambiente di aspirazione). Ulteriore assunzione è rappresentata dall’isentropicità delle evoluzioni di compressione (BC) ed espansione (DA). Figura 6.3: Ciclo di lavoro ideale. 1) Fase di aspirazione (AB): viene immessa all’interno del cilindro il gas da comprimere; lo stantuffo, spostandosi verso il PMI, crea all’interno del cilindro una depressione che provoca l’apertura della valvola di aspirazione e richiama il fluido fresco dall’ambiente di aspirazione (supposto a pressione p1). 2) Fase di compressione (BC): lo stantuffo, mosso dall’albero, si sposta in direzione del PMS, comprimendo il gas contenuto all’interno del cilindro; la valvola di aspirazione si chiude non appena ha inizio la corsa di compressione, in virtù della sovrapressione che si crea nel cilindro rispetto all’ambiente di aspirazione, mentre la valvola di mandata rimane chiusa finché la pressione all’interno del cilindro non supera la pressione p2 che regna nell’ambiente di mandata. 3) Fase di mandata (CD): quando la pressione all’interno del cilindro supera la pressione p2 si apre la valvola di mandata. Lo stantuffo, proseguendo nella sua corsa fino a raggiungere il PMS, espelle il gas compresso. 4) Fase di espansione del gas contenuto nello spazio morto (DA): al termine della fase di mandata il volume dello spazio morto è occupato da gas compresso che lo stantuffo non è stato in grado di espellere. Non appena lo stantuffo stesso inizia la sua corsa verso il PMI, la valvola di mandata si chiude ed il gas rimasto all’interno del cilindro si espande fino a raggiungere una pressione leggermente inferiore rispetto alla pressione dell’ambiente di 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-4 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine aspirazione p1, provocando l’apertura della valvola di aspirazione e l’inizio della fase di aspirazione. Le fasi A - B di aspirazione e C - D di mandata avvengono a valvola rispettivamente di aspirazione e di mandata aperte, con massa variabile a pressione circa costante; le fasi B - C di compressione e D - A di espansione del gas dello spazio morto, avvengono invece a valvole chiuse, e quindi a massa costante. Nel caso del ciclo ideale, come detto, si assume che il sistema preposto all’apertura e alla chiusura della comunicazione del cilindro con l'ambiente di aspirazione e quello di mandata (sistema di distribuzione) sia tale da fare avvenire tali comunicazioni esattamente alla pressione p1 per l'aspirazione ed alla pressione p2 per la mandata (p1 e p2 sono le pressioni che regnano nei rispettivi ambienti di aspirazione e mandata). La quantità mm di aria mandata all’utenza ad ogni ciclo, nel funzionamento ideale, è uguale alla massa aspirata ma: ma = mB − mA = ρB ⋅ VB − ρ A ⋅ VA = ρ1 ⋅ (VB − VA ) . La massima massa teoricamente elaborabile da un compressore di cilindrata V vale ρ1V; si definisce allora un coefficiente di riempimento nel modo seguente: λV = mm ρ 1V ⇒ λ Vid = ρ 1 (V B − V A ρ 1V V B = (1 + µ ) ⋅ V , V A = µ ⋅V β ciclo ideale ) = (V B −VA V ) Essendo 1 k , si ottiene λVid 1k = 1 − µ β − 1 . Pertanto, il coefficiente di riempimento di un compressore alternativo, anche nel caso ideale, è inferiore all’unità. L’unica fonte di perdita, in questo caso, è rappresentata dalla presenza del volume di spazio morto: non tutta la cilindrata può essere riempita con carica fresca, in quanto una frazione più o meno cospicua viene “riservata” all’espansione del gas contenuto nello spazio morto (fino al punto A in figura 6.3). Il volume “utile” risulta pertanto ridotto a (VA-VB). Questo effetto tende a manifestarsi in modo tanto più marcato quanto più sono elevati il grado di spazio morto µ ed il rapporto manometrico di compressione β. La portata elaborata dal compressore può dunque essere espressa, noto il coefficiente di riempimento, mediante la relazione seguente: & = m a ⋅ i ⋅ n = λV ⋅ ρ 1 ⋅ i ⋅ V ⋅ n , m dove n è il numero di giri al secondo dell'albero ed i il numero di cicli che si effettuano ad ogni giro. 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-5 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine Per il calcolo della potenza assorbita dalla macchina, è conveniente fare riferimento al lavoro speso ad ogni ciclo, Lc. L'espressione di tale lavoro vale in generale: Lc = − ∫ pdV = ∫ Vdp C D B A ⇒ Lc = ∫ Vdp − ∫ Vdp [J/ciclo]. Il lavoro Lc risulta quindi pari all’area racchiusa sul diagramma (p,V) dal ciclo di lavoro della macchina. Nel caso ideale: k −1 k −1 k k p p k k 2 2 Lc ,id = p1VB −1 − pV − 1 , p1 k − 1 1 A p1 k −1 ovvero k −1 k −1 k k Lc ,id = p1 (VB − VA ) β k − 1 = p1λv ,idV β k − 1 . (1) k −1 k − 1 Questa relazione consente di evidenziare come il lavoro al ciclo dipenda, oltre che dalle caratteristiche geometriche della macchina (cilindrata V e grado di spazio morto µ, contenuto in λv,id), dalle condizioni operative in cui il compressore si trova a funzionare, ovvero dal rapporto manometrico di compressione β (e quindi dalla pressione di mandata p2, supponendo fissa la pressione nell’ambiente di aspirazione p1). Noto il lavoro al ciclo, la potenza interna necessaria a comprimere il fluido vale & Li ,id = Pass ,id , Pi ,id = Lc ,id ⋅ i ⋅ n = m (2) dove Li,id è il lavoro interno di compressione per unità di massa [J/kg]. Si è inoltre assunto, trattando un caso ideale, che le perdite meccaniche siano nulle (ηm=1), il che comporta che la potenza interna (Pi,id) coincida in valore con la potenza assorbita (Pass,id). Dalla (2), tenendo presente che la portata di fluido è esprimibile come & = λv ,id ρ1iVn , m e che il lavoro al ciclo è dato dalla (1), si ottiene λv ,id ρ1iVnLi ,id = k −1 k −1 k k RT1 β k − 1 . λv ,id p1iV β k − 1n ⇒ Li ,id = k −1 k −1 (3) Si noti come la (3) è la stessa espressione cui si perverrebbe applicando il primo principio della termodinamica in forma euleriana (trascurando gli scambi di calore con l’esterno) tra l’ambiente di aspirazione e quello di mandata (ciò è dovuto al fatto che a tale espressione si è pervenuti in seguito a numerose ipotesi semplificative). Se si volesse applicare il primo principio nella forma sopra descritta all’evoluzione di compressione in esame, si dovrebbero considerare due sezioni (ingresso ed uscita del fluido) sufficientemente distanti dalla valvola di aspirazione e da quella di scarico per poter assumere il moto stazionario. 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-6 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine Funzionamento reale Il ciclo reale del compressore differisce dal ciclo ideale a causa dei motivi di seguito elencati. • Perdite per attriti meccanici (ηm<1) • Perdite per trafilamento attraverso le valvole (laminazioni) Il gas, attraversando le valvole di aspirazione e di mandata subisce una laminazione a temperatura circa costante, per cui la pressione all’interno del cilindro durante l’aspirazione (p1’)sarà minore della pressione p1 e, per lo stesso motivo, la pressione all’interno del cilindro durante la mandata (p2’) sarà maggiore della pressione p2. Le cadute di pressione all’aspirazione e alla mandata sono tanto più elevate quanto maggiore è la velocità del flusso nei meati delle valvole e quindi quanto più è elevata la velocità media dello stantuffo. Esse possono essere quantificate mediante i seguenti coefficienti: δ1 = p2 i - p2 p1 - p1 i ,δ 2 = . p1 p2 Il rapporto di compressione interno sarà quello esterno β: p2 ' p2 1 + δ 2 = βi = ⋅ =β p1 ' p1 1 − δ 1 pertanto maggiore rispetto a 1 + δ 2 ⋅ . 1 − δ1 • Perdite per fughe Parte del gas aspirato e compresso, invece di essere inviato nell’ambiente di mandata, sfugge attraverso le imperfette tenute dello stantuffo o rifluisce attraverso la valvola di aspirazione. Per tenere conto di tale perdita viene definito un coefficiente: m ηϕ = m . ma • Perdite per scambio termico con le pareti Nel funzionamento a regime del compressore le pareti tendono ad assumere una temperatura media superiore a quella dell’ambiente. La differenza fra la temperatura delle pareti e quella del fluido di lavoro rende gli scambi di calore non nulli e dunque le fasi di compressione ed espansione non isentropiche. In figura 6.4 è rappresentato qualitativamente il ciclo di lavoro reale. In corrispondenza del punto C avviene l’apertura della valvola di scarico, in seguito al verificarsi di un picco di pressione necessario a vincere l’inerzia della lamella. Nel punto A, invece, si ha l’apertura della valvola di aspirazione, la cui inerzia è vinta da un picco di depressione. Le linee di espansione e compressione, inoltre, non sono rappresentabili da equazioni politropiche (tantomeno isentropiche). 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-7 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine Figura 6.4: Rappresentazione qualitativa del ciclo di lavoro reale di un compressore volumetrico alternativo. rpm β=2 Figura 6.5: Cicli di lavoro rilevati sperimentalmente su una data macchina a n = 1000 rpm al variare del rapporto di compressione (figura in alto) ed a β=2 al variare del numero di giri (figure in basso). 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-8 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine Nella figura 6.5 sono presentati cicli di lavoro rilevati sperimentalmente su una data macchina per diversi valori di β e per diversi regimi di rotazione. Nella prima figura sono rappresentati i cicli di lavoro compiuti a n = 1000 rpm al variare del rapporto di compressione (da 2 a 7, con passo unitario); nella seconda sono invece presentati i cicli compiuti al variare del numero di giri (da 500 a 3000 rpm, con un passo di 500 rpm), fissato il rapporto di compressione (pari a 2). Le evidenti fluttuazioni di pressione praticamente in tutte le fasi del ciclo possono essere determinate con esattezza solo sperimentalmente (non è possibile definirle “matematicamente” in modo semplice). Per semplificare la rappresentazione del ciclo di lavoro e, soprattutto, per renderla fruibile dal punto di vista ingegneristico, si è soliti considerare il ciclo di lavoro convenzionale, rappresentato in figura 6.6. Figura 6.6: Ciclo convenzionale di lavoro. 1) Fase di aspirazione (AB): nel ciclo reale la fase di aspirazione avviene a pressione variabile, mentre nel ciclo convenzionale essa viene approssimata con la sua linea media (pressione p1’ inferiore a p1 a causa delle perdite per laminazione subite dal fluido nell’attraversamento della valvola). 2) Fase di compressione (BC): nel ciclo convenzionale questa fase viene approssimata tramite una relazione analitica del tipo pVm = costante (m≠k per tenere conto della non isentropicità dell’evoluzione, essenzialmente dovuta agli scambi di calore ed alle fughe). Se le fughe sono trascurabili, la massa di gas all’interno del cilindro è costante e quindi l’equazione precedente si può anche scrivere, riferendosi volumi massici, come pvm = costante: la compressione può essere schematizzata come una politropica di esponente m. 3) Fase di mandata (CD): nel ciclo reale questa fase avviene a pressione variabile, mentre nel ciclo convenzionale essa viene approssimata con la 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-9 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine sua linea media (p2’ superiore alla pressione p2 a causa delle perdite per laminazione subite dal fluido nell’attraversamento della valvola). 4) Fase di espansione del gas contenuto nello spazio morto (DA): nel ciclo convenzionale questa fase viene approssimata tramite una relazione analitica del tipo pVm’ = costante. Se le fughe sono trascurabili, la massa di gas contenuta all’interno del cilindro è costante e quindi l’equazione precedente si può anche scrivere, in termini di volumi massici, come pvm’ = costante: l’espansione può essere schematizzata come una politropica di esponente m’. L'espressione generale del lavoro al ciclo è ancora valida. Si ha dunque: C D B A Lc = ∫Vdp − ∫Vdp = m −1 m' −1 m m' p'1 VB βi m − 1 − p'1 VA βi m' − 1 . m −1 m' −1 La potenza interna è espressa dalla relazione Pi = Lc ⋅ i ⋅ n ⇒ Pass = Lc ⋅ i ⋅ n ηm . Rappresentando l’evoluzione del gas in un diagramma termodinamico T – S, si ottiene qualitativamente il diagramma riportato in figura 6.7. Si noti che tale diagramma è riferito all’unità di massa di gas, e dunque è rappresentativo dell’evoluzione di un’unità di massa che percorre l’intero ciclo; l’unica porzione di massa che percorre interamente il ciclo di lavoro è quella del gas contenuto nel volume di spazio morto al termine della fase di scarico. Per tale motivo, al diagramma di figura 6.7 si dà anche il nome di ciclo del gas dello spazio morto. Figura 6.7: Evoluzione del fluido nel piano T-S durante il ciclo di lavoro. La linea di compressione B - C è, fino al punto E, caratterizzata da una temperatura del gas inferiore rispetto a quella delle pareti della camera: si ha quindi una cessione di calore dalle pareti al gas, ed un conseguente aumento di entropia. La compressione prosegue quindi con cessione di calore dal gas alle pareti (E – C), il che comporta una diminuzione di entropia se si trascura, come abitualmente si fa nello studio delle macchine volumetriche, il lavoro 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-10 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine d’attrito fluidodinamico Lw. In C si apre la valvola di mandata: la pressione rimane costante al valore p2’, mentre la temperatura del gas che rimane nel cilindro diminuisce secondo la linea isobara C – D (le pareti sono più fredde del gas). In D inizia la corsa di discesa dello stantuffo e avviene l’espansione del gas residuo contenuto nel volume di spazio morto, caratterizzata da una sottrazione di calore (e quindi con diminuzione di entropia del gas) lungo la linea D – F e da assorbimento di calore da parte del gas lungo la linea F – A. In A si apre la valvola di aspirazione: il gas residuo nello spazio morto, le cui condizioni termodinamiche sono rappresentate dal punto A, si miscela con il gas aspirato, le cui condizioni termodinamiche sono rappresentate dal punto G. Le condizioni della miscela così formatasi sono rappresentate dal punto intermedio Bad. Durante la corsa di aspirazione lo scambio termico con le pareti prosegue con cessione di calore al gas, per cui, al termine di questa fase, il gas è rappresentato nelle sue condizioni termodinamiche dal punto B. L’area del ciclo BCDA è solitamente negativa. Questo implica che la presenza del gas residuo contenuto nel volume di spazio morto al termine della fase di scarico è negativa ai fini della potenza assorbita; in altre parole, il gas di spazio morto non si comporta come una “molla perfetta”, ovvero, una volta compresso, a causa degli scambi termici, non restituisce in espansione tutto il lavoro assorbito. Si vuole comunque richiamare l’attenzione sul fatto che, globalmente (al di là degli effetti sul gas di spazio morto), gli scambi termici non hanno necessariamente effetti negativi sul lavoro di compressione. Se infatti si considera l’evoluzione subita da quella parte di gas compresso che viene inviata nell’ambiente di mandata, si capisce come un’elevata sottrazione di calore durante questa fase può fare concettualmente tendere verso una compressione isoterma, che, come più volte affermato, è caratterizzata dal minimo lavoro richiesto. L’effetto degli scambi termici è dunque variabile a seconda del caso considerato. Si tiene solitamente conto degli scambi termici considerando i coefficienti delle politropiche di compressione (m) ed espansione (m’) diversi da k ed introducendo il coefficiente termometrico ητ definito nel modo seguente: ητ = TBad , TB dove TBad è la temperatura che si avrebbe nel punto B se la trasformazione di aspirazione fosse adiabatica, mentre TB è la temperatura effettiva. Per calcolare il coefficiente di riempimento nel caso reale, si può applicare il primo principio in forma lagrangiana alla fase di aspirazione A – B, con l’ipotesi di adiabaticità (Qe=0) e assumendo che il fluido sia praticamente fermo all’inizio e alla fine dell’aspirazione (∆Ec=0): Le = ∆U = U f − U i , dove i pedici i ed f indicano l’inizio e la fine della fase di aspirazione (figura 6.8). 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-11 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine Figura 6.8: Istante iniziale (a destra) e finale (a sinistra) della fase di aspirazione. Risulta: ∆U = m a c v (TBad − T1 ) + m A c v (TBad − T A ) = m B c v TBad − m a c v T1 − m A c v T A . (4) Le è il lavoro compiuto dall’esterno sul sistema gassoso attraverso le azioni di superficie: B Le = − ∫ pdV − p1 (Vfin − V in ) , A dove p è la pressione all’interno del cilindro durante l’aspirazione, Vfin e Vin sono i volumi finali e iniziali dell’ambiente di aspirazione (Vfin = 0 e Vin = V1). Considerando che la pressione all’interno del cilindro è costante durante la fase di aspirazione, si ottiene Le = − p1' (VB − VA ) + p1V1 = −mB RTBad + mARTA + maRT1 . (5) Pertanto, uguagliando la (4) e la (5), si ha: mBητ TB = mATA + maT1 ⇒ ητ pBVB pAVA λv p ' η V − VA = + Vρ1T1 ⇒ λv = ηϕ 1 τ B ⇒ ηϕ R R p1 V V 1 ⇒ λv = ητηϕ (1 − δ 1 )VB − A ητ V , e quindi m1' β λv = ητ ηϕ (1 − δ 1 ) 1 − µ i − 1 ητ 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-12 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine Nella precedente espressione sono presenti tutti i fattori che rendono il coefficiente di riempimento inferiore all’unità: presenza dello spazio morto (µ, presente anche nel caso ideale); scambi termici durante la fase di aspirazione (ητ) durante la fase di espansione del gas di spazio morto (m’); fughe (ηϕ); laminazione attraverso la valvola di aspirazione (δ1). Pressione limite L’uso di valvole automatiche fa sì che il compressore si adatti ad eventuali variazioni delle condizioni operative. Così, se la pressione richiesta dall’utenza aumenta passando da p2 a p2* > p2, la fase di compressione si prolungherà fino al raggiungimento del livello p2*, e la fase di mandata avrà inizio soltanto dopo il superamento di tale livello. Questo adeguamento automatico del compressore è in grado di far fronte ad eventuali aumenti di p2 finché non si raggiungono le condizioni in cui, per ottenere il valore della pressione di mandata richiesta p2lim, è necessario utilizzare l’intera corsa dello stantuffo dal PMI al PMS per la fase di compressione, annullando la frazione di corsa riservata alla fase di mandata. In tal caso, facendo riferimento ad un ciclo convenzionale di lavoro e trascurando per semplicità le cadute di pressione nelle valvole, si ha: m β lim m m V (1 + µ )VO 1+ µ p = . = 2 lim = B = ρ m = p1 µ VD µVO Il massimo valore di pressione di mandata p2lim raggiungibile dipende quindi dall’esponente m della linea di compressione e dal grado di spazio morto µ. Assumendo per semplicità m = k (pari a 1.4 nel caso dell’aria), si può notare come p2lim cresca al diminuire del grado di spazio morto, e come i compressori alternativi consentano di raggiungere agevolmente rapporti manometrici di compressione β elevati (ad esempio, con µ = 0.2 si ottiene βlim ≈ 12 per l’aria). Per valori di maggiori del valore limite si ricorre a compressori pluristadio in serie interrefrigerati. Si rammenti, comunque, che l’innalzamento della temperatura di fine compressione al crescere di β limita il valore di quest’ultimo a prescindere dalle considerazioni appena svolte. Compressione in più stadi Qualora si debbano raggiungere livelli di pressione di mandata particolarmente elevati, è necessario introdurre uno o più stadi ulteriori di compressione, ovvero altri compressori che trattino il fluido già compresso dalla prima macchina. E’ inoltre opportuno abbinare alla suddivisione della compressione in più stadi anche l’interrefrigerazione, raffreddando il gas compresso da ciascuno stadio prima di inviarlo al successivo. Questo tipo di soluzione consente di ottenere molteplici vantaggi: • riduzione della temperatura raggiunta dal gas al termine della compressione: in questo modo, come già detto, si evita che le elevate temperature finali raggiunte dal gas in assenza di refrigerazione 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-13 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine intermedia provochino inceppamenti o deformazioni delle valvole ed il degrado delle qualità del lubrificante; • riduzione del lavoro richiesto per comprimere il gas. I vantaggi suddetti, cui si aggiunge la necessità di avere comunque portate mandate apprezzabili (si ricordi che la massa mandata, proporzionale al coefficiente di riempimento, diminuisce al crescere di β), fanno sì che si ricorra di frequente a compressori a più stadi interrefrigerati per valori di β superiori a 6. Per quanto riguarda la suddivisione tra i diversi stadi del rapporto manometrico richiesto, si adotta generalmente il criterio della compressione interrefrigerata uniforme, riportando dopo ogni stadio il fluido sempre alla temperatura ambiente ed assegnando a ciascuno stadio il medesimo valore di β, pari alla radice n-esima del rapporto manometrico totale richiesto (dove n è il numero di stadi). Infine, è opportuno ricordare che è assai frequente la pratica di disporre un refrigeratore anche a valle dell’ultimo stadio di compressione, al fine di contenere la temperatura dell’aria compressa inviata alle utenze. In prima (ma sufficiente) approssimazione, riuscendo ad avere in ogni stadio la stessa temperatura di aspirazione e scegliendo rapporti di compressione uguali per tutti gli stadi, si può ipotizzare che il coefficiente di riempimento λv sia uguale per tutti gli stadi. Questo implica che, dovendo essere la portata in massa costante attraverso i vari stadi, la cilindrata dei compressori vada via via diminuendo. A livello costruttivo, i vari compressori che costituiscono i diversi stadi possono essere comandati da un unico albero a gomiti, con le diverse manovelle fasate opportunamente (si possono inoltre avere disposizioni a “V”, “W” o in linea, analogamente a quanto avviene per i motori a combustione interna). Non sono rare soluzioni costruttive che prevedono un unico stantuffo con diversi diametri per i diversi stadi (figura 6.9). Figura 6.9: Schema di compressore orizzontale a quattro stadi interrefrigerati con stantuffo “a gradino”. 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-14 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine Regolazione dei compressori volumetrici alternativi I compressori volumetrici alternativi sono impiegati quasi esclusivamente in campo industriale. La regolazione, quindi, consiste nel variare la portata mandata (a seconda delle esigenze dell’utenza) a parità di p2. I metodi di regolazione più comuni sono descritti a seguire. 1) Variazione del numero di giri (n) Questo tipo di regolazione è attuabile, ad esempio, se il motore di trascinamento del compressore è regolabile in velocità, o se il collegamento tra le due macchine è effettuato mediante un sistema a rapporto di trasmissione variabile. Trascurando la variazione di δ1, δ2 con n, la forma del ciclo si mantiene pressoché costante: il lavoro al ciclo Lc, il coefficiente di riempimento λv ed il lavoro interno di compressione per unità di massa Li non cambiano in seguito alla regolazione. La portata e la potenza assorbita, di conseguenza, variano in modo direttamente proporzionale ad n. 2) Laminazione all’aspirazione E Figura 6.10: Compressore volumetrico alternativo - regolazione per laminazione all’aspirazione (le lettere contrassegnate dall’apice indicano le condizioni del gas dopo la regolazione). Laminando all’aspirazione (per mezzo di una valvola), la portata si riduce in seguito alla riduzione della pressione di aspirazione e del coefficiente di riempimento: & = λvρ 1V ⋅ n ∝ λvp1 . m Si faccia riferimento, per semplicità, al funzionamento ideale del compressore (figura 6.10). Il coefficiente di riempimento del compressore diminuisce perché si riduce il volume a disposizione della carica fresca in seguito alla maggiore espansione subita dal gas residuo nello spazio morto 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-15 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine (si veda il ciclo raffigurato in figura 6.10): l’espansione prosegue fino al punto A’, il che porta ad avere un maggiore rapporto manometrico di compressione (β’=p2/p1’). Nel caso ideale, quindi, la portata varia nel rapporto: 1 1 − µ ⋅ β ' k −1 & ' p' 1 m . = ⋅ 1 & m p1 1 − µ ⋅ β k − 1 Per quanto riguarda la potenza assorbita, non è possibile dire in assoluto se essa diminuisca o aumenti: è possibile infatti notare (figura 6.10) come, in seguito alla regolazione, un’area venga sottratta al ciclo (area BCC’E), mentre un’altra venga aggiunta (area AA’B’E). Pertanto, a parità di numero di giri, la potenza assorbita aumenterà se l’area aggiunta è maggiore di quella sottratta (e viceversa). Per valutare il segno della variazione della potenza, è utile rappresentare graficamente il lavoro al ciclo ideale in funzione del rapporto di compressione (figura 6.11): Lc ,id k −1 kk−1 kk−1 1 k β k p 2 k − 1 − 1 . β k p1λv ,idV − 1 = p 2Vλv ,id = ∝ 1 − µ β − 1 p1 k −1 β k −1 β Figura 6.11: Andamento del lavoro al ciclo nel caso ideale in funzione del rapporto di compressione (caso in cui venga compressa aria, con µ≅0.1). Come si osserva in figura 6.11, per l’aria, se β ≥ 2.8 (come accade normalmente), una diminuzione di p1 (aumento di β) riduce Lc, rendendo la regolazione conveniente (si riduce in proporzione anche la potenza assorbita dalla macchina); viceversa, se β < 2.8, ad una laminazione corrisponderebbe una maggiore potenza assorbita. Si noti come, laminando all’aspirazione, il lavoro interno di compressione per unità di massa aumenti sempre (in seguito all’aumento del rapporto di compressione manometrico). 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-16 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine Si osservi, infine, come la pressione p1’ che deve essere imposta (laminando) per ottenere la riduzione desiderata di portata non sia determinabile direttamente: la regolazione deve essere effettuata “per tentativi”. Se si volesse regolare mediante una laminazione alla mandata, l’operazione sarebbe sicuramente meno vantaggiosa. La pressione p1, infatti, rimarrebbe invariata: la diminuzione della portata sarebbe dovuta solo alla riduzione del coefficiente di riempimento (e dunque sarebbe inferiore). La pressione alla mandata, inoltre, assumerebbe il valore p2’>p2: aumenterebbe la temperatura di fine compressione, con conseguente aumento delle sollecitazioni termiche. 3) Riflusso di parte della portata Questo tipo di regolazione consiste nel far rifluire all’aspirazione la portata in eccesso. E’ necessario prevedere una refrigerazione del fluido ricircolato, per evitare di elevare eccessivamente T1. L’effetto è una riduzione della portata mandata a parità di potenza assorbita (il lavoro al ciclo Lc infatti rimane invariato). 4) Variazione del volume di spazio morto Figura 6.12: Compressore volumetrico alternativo - regolazione per aggiunta di una capacità addizionale allo spazio morto (le lettere contrassegnate dall’apice indicano le condizioni del gas dopo la regolazione). Aggiungendo una capacità di volume Vadd allo spazio morto, si riduce il coefficiente di riempimento, in quanto aumenta il grado di spazio morto. In tal caso β e la massa volumica del fluido in aspirazione rimangono costanti, pertanto, nel caso ideale, la portata diminuisce nel rapporto: 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-17 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine & ' λ' v , id m = & λv , id m 1 1 − µ ′ ⋅ β k − 1 , = 1 1 − µ ⋅ β k − 1 dove µ ′=µ+ Vadd . V Nel caso ideale la potenza assorbita varia in proporzione al lavoro al ciclo: Lc ,id = k −1 1 k ⋅ p1 ⋅ λv ,idV β k − 1 ∝ λv ,id ∝ 1 − µ β k − 1 . k −1 Pertanto, la potenza varia anch’essa in proporzione al coefficiente di riempimento, e dunque in proporzione alla portata. La capacità addizionale può essere costituita da un volume aggiuntivo messo in comunicazione con il volume della camera mediante, ad esempio, una valvola. Si tratta, in generale, di una regolazione di tipo discontinuo (a differenza degli altri metodi di regolazione fin qui presentati). Si può però pensare di rendere il volume Vadd variabile con continuità, ad esempio mediante una parete mobile o uno stantuffo (soluzione che rappresenta comunque una fonte di complicazioni costruttive). E’ semplice dimostrare, infine, che al punto C’ corrisponde un volume inferiore rispetto al punto C (figura 6.12), mentre il punto A’ si trova ad un volume maggiore rispetto al punto A. 5) Variazione della corsa utile di aspirazione E’ una regolazione possibile solo mediante l’utilizzo di valvole comandate: se la chiusura della valvola di aspirazione viene anticipata o ritardata varia il volume utile di aspirazione, come descritto a seguire. Anticipo di chiusura (figura 6.13) – Si chiude la valvola di aspirazione in B’ (e non più in B), cioè quando lo stantuffo sta ancora procedendo verso il PMI. In questo modo la massa di fluido contenuta nel cilindro si espanderà fino a B’’ per poi essere compressa fino a C’’ (nel caso ideale la curva B’B” percorsa in compressione si sovrappone esattamente alla curva corrispondente in espansione). Si ha così una diminuzione della portata mandata, in quanto il volume utile è ora ridotto a (VB’-VA), ed una conseguente proporzionale riduzione della potenza assorbita (il lavoro massico di compressione non varia in prima approssimazione); si riduce anche il lavoro al ciclo Lc, in seguito alla diminuzione dell’area racchiusa dal ciclo. 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-18 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine Figura 6.13: Compressore volumetrico alternativo - regolazione per anticipo di chiusura della valvola di aspirazione (le lettere contrassegnate dall’apice indicano le condizioni del gas dopo la regolazione). Posticipo di chiusura (figura 6.14) – La valvola di aspirazione non viene chiusa quando lo stantuffo giunge al punto morto inferiore, ma viene mantenuta aperta ancora per un certo tempo. In questo modo, una parte del fluido aspirato rifluisce all’aspirazione fino a quando la valvola non si chiude (B’). I risultati di questo tipo di regolazione sono analoghi a quelli ottenuti anticipando la chiusura della valvola. Figura 6.14: Compressore volumetrico alternativo - regolazione per ritardo di chiusura della valvola di aspirazione (le lettere contrassegnate dall’apice indicano le condizioni del gas dopo la regolazione). 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-19 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine Esercizio svolto 1) Un compressore alternativo a stantuffo monostadio aspira aria (k = 1.4; R = 287 J/(kg*K)) a p1 = 100 kPa e la manda a p2 = 600 kPa. Sono noti la cilindrata (V = 1500 cm3), il volume dello spazio morto Vm = 130 cm3, la velocità di rotazione n = 1000 rpm. Sapendo che nel ciclo convenzionale di lavoro la linea di compressione ha esponente m = 1.35, la linea di espansione m' = 1.38, che i coefficienti di perdita per trafilamento nelle valvole automatiche corrispondono a δ1 = δ2 = 0.05, ammettendo trascurabili le fughe e costante la temperatura di mandata, pari a TC = TD = 500 K, CALCOLARE: • la portata di aria mandata e la potenza assorbita; • il volume della capacità addizionale da aggiungere affinché la portata, a parità di altre condizioni, si dimezzi. Soluzione Figura 6.15: Ciclo convenzionale di lavoro prima e dopo la regolazione per variazione del volume di spazio morto. Il rapporto di compressione interno del compressore può essere calcolato in funzione del rapporto di compressione esterno e dei coefficienti di ra filamento attraverso le valvole per mezzo della relazione seguente: βi = p2 (1 + δ 2 ) 1 + δ2 = βe = 6. 6 . p1 (1 − δ 1 ) 1 − δ1 Le temperature di inizio e di fine aspirazione possono essere calcolate per mezzo dell’equazione di evoluzione del gas durante la fase di compressione e di espansione attraverso le seguenti relazioni: 1 TA = TD m′−1 = 297 K , βi m′ 1 TB = TC βi m −1 m = 306 K . La massa mandata al ciclo può essere calcolata nel modo seguente: 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-20 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine mm = mC − mD = = pC p p VC − D VD = C (VC − VD ) = RTC RTD RTC pC (V + Vm ) 11 − Vm = 1.2 g/ciclo. RTC βi m Si può quindi ricavare la portata mandata: & = mm ⋅ n = 0.020 kg/s . m Il lavoro al ciclo vale: m 1 m′ 1 Lc = pCVC 1 − m −1 − pDVD 1 − m′−1 = 257.4 J/ciclo . m −1 β m m′ − 1 β m′ i i Ipotizzando rendimento meccanico unitario, risulta che la potenza assorbita vale: L ⋅n P Pa = i = c = 4.289 kW . ηm ηm Nel caso in cui si voglia dimezzare la portata mandata per mezzo di una capacità addizionale al volume di spazio morto, a parità di numero di giri, dovrà essere anche dimezzata la massa mandata al ciclo: mm′ = p p mm 1 = C (VC′ − VD′ ) = C (V + Vm + Vadd ) 1 − (Vm + Vadd ) = RTC RTC 2 βi m pC pC 1 1 (V + Vm ) 1 − Vm + = Vadd 1 − Vadd = RTC RT C βi m βi m = mm + pC 1 Vadd 1 − Vadd , RTC βi m che permette il calcolo della capacità addizionale: Vadd mm RTC 2 pC = = 180 cm 3 . 1 1− 1 βi m 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-21 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine 6.1.3 COMPRESSORI VOLUMETRICI ROTATIVI I compressori rotativi possono presentare varie tipologie realizzative. La caratteristica comune a tutte le tipologie è rappresentata dal fatto che la rotazione della camera (o delle camere) rende inutile la presenza del sistema di distribuzione: la comunicazione con l’ambiente di aspirazione e di mandata avviene quando la camera o le camere di lavoro si trovano in opportune posizioni angolari. Si parla allora di autodistribuzione mediante una capacità attiva: nello statore si aprono ciclicamente due luci, una di aspirazione e una di mandata, e ciò avviene allorché il volume di lavoro si trova in una ben determinata posizione angolare. Con l’autodistribuzione non vi è un adeguamento (come invece avviene per le valvole automatiche) della pressione all’interno della camera ai diversi livelli di pressione tra i quali la macchina può trovarsi a lavorare. Nelle figure 6.16-18 sono riportati alcuni esempi di compressori volumetrici rotativi. Figura 6.16: Compressore volumetrico rotativo a palette. Figura 6.17: Compressore volumetrico rotativo ad ingranaggi (tipo Roots). 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-22 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine Figura 6.18: Compressore volumetrico rotativo a vite. Compressori rotativi a palette I compressori volumetrici rotativi a palette realizzano rapporti di compressione manometrici massimi (su un singolo stadio) pari a 6. Le massime portate volumiche elaborabili sono dell’ordine di qualche metro cubo al secondo. Queste macchine, oltre che come compressori industriali, vengono impiegate anche per effettuare il vuoto (estrazione di un gas da un certo ambiente), grazie alle ottime tenute che le caratterizzano. Il compressore a palette si presenta schematicamente come rappresentato in figura 6.19. Figura 6.19: Compressore rotativo a palette. I vani interpalari variano il loro volume, durante la rotazione, da un valore pari alla cilindrata V fino ad un valore pari a zero (in questo tipo di macchina il volume di spazio morto è trascurabile). Le palette sono inserite in apposite scanalature ricavate nel rotore, all’interno delle quali possono scorrere fino a fare tenuta sullo statore. Il volume massimo si presenta quando due pale consecutive si trovano in posizione simmetrica rispetto alla retta che congiunge i centri di rotazione dello statore e del rotore. 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-23 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine La luce di aspirazione si chiude quando la paletta A si trova nella posizione della figura 6.19, ed a partire da tale posizione il volume compreso fra le due palette A e B inizia a diminuire. La compressione termina quando la paletta B raggiunge il bordo della luce di mandata (B’), dopodichè ha inizio la mandata. Il bordo superiore della luce di aspirazione deve essere tale che alla fine dell’aspirazione il volume a disposizione del fluido sia il massimo possibile, evitando quindi che il fluido si espanda. Le luci di aspirazione e di mandata sono tanto ampie da ritenere trascurabili le laminazioni. Le fughe attraverso il compressore sono abbastanza ridotte, anche grazie alla forza centrifuga che spinge le palette contro lo statore, garantendo così una buona tenuta (potrebbero essere anche presenti, all’interno delle scanalature in cui sono alloggiate le palette, delle molle che aumentano la spinta delle palette stesse verso lo statore; questa soluzione ha però lo svantaggio di incrementare le perdite meccaniche). Dal momento che sovente non è opportuno utilizzare un lubrificante (se il compressore deve lavorare “a secco” per non inquinare con olio il gas compresso), nella realizzazione delle palette, al fine di ridurre al minimo le perdite per attrito, è necessario utilizzare un materiale autolubrificante, quale ad esempio la grafite. Risulta detrminante il volume Vmin che si raggiunge nel vano prima che il gas sia messo in comunicazione con la luce di mandata. Nel passaggio da Vmax a Vmin si ha una compressione graduale. Il rapporto ρ = Vmax/Vmin è detto rapporto volumetrico di compressione. Il ciclo di lavoro tipico di un compressore a palette è rappresentati in figura 6.20. p2 pi p1 Figura 6.20: Ciclo di lavoro di un compressore rotativo a palette. Con riferimento alla figura 6.20, la compressione graduale porta la pressione del gas fino al valore pi (punto i). A questo punto la capacità variabile si trova in corrispondenza del bordo superiore della luce di mandata. A seconda che la pressione p2 dell'ambiente di mandata sia uguale, minore o maggiore rispetto al 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-24 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine valore pi, si segue rispettivamente la linea (C’ – D’), la linea spezzata (C’ – C – D) o la linea (C’ – C’’ – D’’). In questi due ultimi casi si ha un adeguamento (teoricamente) istantaneo della pressione interna del fluido alla pressione che regna nell’ambiente di mandata. Nel caso in cui pi sia inferiore a p2, l’adeguamento avviene mediante compressione per riflusso: si ha un riflusso all’interno della capacità dall’ambiente di mandata. Si capisce come la posizione del bordo superiore della luce di mandata debba essere opportunamente scelta, al fine di evitare la compressione per riflusso (comunque svantaggiosa rispetto alla compressione graduale) o espansione del gas nell’ambiente di mandata (parte del lavoro speso per comprimere il fluido è in tal caso perso). Per il compressore rotativo a palette il coefficiente di riempimento λv è circa unitario (il volume di spazio morto è nullo, non ci sono valvole a lamelle, e le fughe sono in generale trascurabili - ηϕ = 1). La portata alaborata può quindi essere calcolata per mezzo della seguente relazione: & = ρ1 ⋅ i ⋅ V ⋅ n , m dove i è il numero di vani (o di palette). La potenza assorbita da queste macchine può essere facilmente valutata tramite il lavoro al ciclo Lc relativo ad ogni singolo vano: Pa = i ⋅ Lc ⋅ n ηm . Il lavoro al ciclo può essere calcolato nel modo seguente: i Lc = ∫ Vdp + B V ρ (p 2 − pi ) = m V p1V ρ m −1 − 1 + ⋅ p1 ⋅ β − ρ m . ρ m −1 [ ] ( ) Il lavoro interno di compressione per unità di massa si può calcolare ricordando che & Li = iLc n , Pi = m e quindi: m β − ρm L i = RT1 ρ m −1 − 1 + . ρ m −1 ( ) Regolazione La regolazione viene effettuata solitamente con i metodi elencati a seguire. 1) Variazione del numero di giri E’ possibile solo qualora il compressore sia trascinato da un motore in grado di variare a sua volta il numero di giri (o qualora il collegamento tra le due macchine avvenga mediante un sistema a rapporto di trasmissione variabile). Il lavoro al ciclo rimane costante, la portata si riduce in proporzione al numero di giri, così come la potenza assorbita. 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-25 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine 2) Riflusso Parte della portata in uscita è inviata ad una valvola di sfiato. Qualora sia invece fatta riaspirare dal compressore, è bene che venga refrigerata. In questo caso il lavoro al ciclo e la potenza assorbita rimangono pressochè costanti. 3) Laminazione all’aspirazione Se si riduce la pressione in ingresso per mezzo di una valvola, il ciclo si trasforma come in figura 6.21. I E Figura 6.21: Compressore a palette – regolazione per laminazione all’aspirazione (i punti contrassegnati dall’apice descrivono le condizioni dopo la regolazione). La portata diminuisce perché diminuisce la pressione di aspirazione. Infatti: & = m p1 iVn ∝ p1 . RT1 Dalla figura 6.21 è possibile notare che l’area AA’B’E si aggiunge all’area del ciclo originario (lavoro speso in più), mentre l’area EI’IB scompare (lavoro speso in meno). Si utilizza la regolazione per laminazione all’aspirazione solo quando la potenza, e quindi Lc, diminuisce al diminuire di p1. Questo avviene quando: dLc m V 1 m = V ρ m −1 − 1 − ρ m > 0 ⇒ ρm − > 0, dp1 m − 1 m −1 m −1 ρ da cui: ( ) 1 ρ > m m −1 . Per m=k e per l’aria, si ha m - 1 m −1 =2.3. Pertanto: se ρ > 2.3, prevale il lavoro risparmiato e quindi questo tipo di regolazione è conveniente; 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-26 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine - se ρ < 2.3 prevale il lavoro speso in più e quindi questo tipo di regolazione non è conveniente; risulta più conveniente una regolazione per riflusso, che mantiene la potenza assorbita costante. Compressori rotativi Roots (ad ingranaggi) Il compressore Roots si presenta come schematizzato in figura 6.22, con due rotori controrotanti a profili coniugati (realizzati in ghisa, o in lega leggera per estrusione qualora sia necessario contenere il peso). Figura 6.22: Compressore rotativo tipo Roots. Le camere rotanti sono delimitate dalle superfici della cassa statorica, del profilo di ogni rotore e delle due testate di chiusura statoriche. Ogni rotore è dotato di due o tre lobi, a sviluppo assiale cilindrico o elicoidale. Essendo la camera a disposizione del gas a volume costante, la compressione è affidata esclusivamente al riflusso. Poiché il rendimento della compressione per riflusso risulta minore di quello corrispondente ad una compressione graduale, il compressore Roots è impiegato solo fino a rapporti di compressione dell’ordine di 1.7-1.8 in versione monostadio, e fino a rapporti di compressione poco superiori a 2.5 in versione bistadio. I giochi esistenti tra i due profili coniugati e tra la carcassa statorica e i due profili non possono essere ridotti oltre un certo limite: non si vuole che si verifichi strisciamento tra le diverse superifici, ed inoltre, in assenza di gioco, i profili si incastrerebbero subito tra loro in seguito alle dilatazioni termiche. La presenza di tali giochi causa purtroppo elevate perdite dovute alle fughe del fluido compresso. Tuttavia, ciò rende anche non necessaria la lubrificazione dei contatti (si ottiene così il vantaggio di non inquinare il gas compresso). Il ciclo di lavoro si presenta come in figura 6.23. Il lavoro al ciclo può essere calcolato tramite la relazione seguente: Lc = V ⋅ (p 2 − p1 ) . Se il numero di lobi complessivo tra tutti i rotori è i, la portata mandata si può ricavare dalla seguente espressione: & = λv ρ1iVn , m dove λv è minore dell’unità principalmente a causa delle fughe. 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-27 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine La potenza assorbita vale Pa = i ⋅ Lc ⋅ n ηm . Il rendimento meccanico è molto elevato, dal momento che le perdite per attrito sono molto basse: i due rotori non ingranano tra di loro (uno dei due alberi è messo in moto dall’esterno con una cinghia o una puleggia; il moto è trasferito all’altro albero tramite ruote dentate), e non c’è strisciamento tra rotori e cassa statorica. Eventuali perdite meccaniche, allora, vanno ricercate solo nei cuscinetti o nelle tenute per l’olio di lubrificazione delle ruote dentate. Figura 6.23: Ciclo di lavoro del compressore rotativo di tipo Roots. La temperatura di mandata del compressore può essere calcolata nel modo seguente: & ⋅ Li , Pi = i ⋅ L c ⋅ n = m pertanto Li = i ⋅ V ⋅ (p 2 − p1) ⋅ n R ⋅ T 1 (p 2 − p1) R ⋅ T 1 = ⋅ = ⋅ (β − 1) = cp ⋅ (T 2 − T 1) , p1 λv λv p1 λv ⋅ i ⋅ V ⋅ ⋅n R ⋅T 1 e dunque k −1 1 T 2 = T 1 ⋅ 1 + ⋅ ⋅ (β − 1) . k ηv Si noti come, per il calcolo della T2, si è applicato il primo principio in forma euleriana ipotizzando di scgliere le sezioni di ingresso ed uscita sufficientemente distanti dalle luci di aspirazione e mandata. E possibile verificare che la temperatura finale di compressione è sensibilmente maggiore del valore ottenibile con una compressione graduale. 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-28 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine L’utilizzo di tali compressori è consigliato per portate anche piuttosto elevate e piccoli β (per limitare le fughe). Vengono spesso utilizzati per la sovralimentazione dei motori a combustione interna: i rapporti di compressione manometrici sono in linea di massima sufficienti per una sovralimentazione non troppo spinta e la velocità di rotazione necessaria è tale da rendere possibile il collegamento meccanico motore-compressore. Per aumentare il rapporto di compressione β oltre il valore di 1.7 – 1.8, si possono impiegare Roots in serie con interrefrigerazione (generalmente due stadi di compressione, come in figura 6.24). Poiché il volume massico del gas, a seguito della compressione subita nel primo stadio, diminuisce, al secondo stadio è sufficiente una minore cilindrata per smaltire, con la stessa velocità angolare del primo stadio, la stessa portata. In tal caso, se λv 1 = λv 2 , n1 = n2, e se i1=i2, dall’equazione di conservazione della massa si ottiene, nel caso di interrefrigerazione uniforme, la relazione seguente: VI = βI . VII dove VI e VII sono le cilindrate rispettivamente del primo e del secondo compressore. Figura 6.24: Doppio stadio di compressione (in serie) con interrefrigerazione. In ogni caso, se VII < VI, il lavoro necessario diminuisce rispetto al caso di un solo compressore Roots utilizzato per l’intero salto di pressione. In figura 6.25 è rappresentato il ciclo di lavoro di un unico compressore Roots (1EF2) fra la pressione p1 e la pressione p2’, a confronto con il ciclo di lavoro compiuto con due stadi interrefrigerati (1EDC + CB2). E’ riportata anche la linea che si seguirebbe nel caso di compressione isoterma (cui la linea di compressione interrefrigerata tende al tendere ad infinito del numero di stadi). Dal confronto delle aree, si deduce graficamente come la compressione con più stadi interrefrigerati sia conveniente rispetto alla compressione effettuata con un singolo stadio. 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-29 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine 2 1 Figura 6.25: Ciclo di lavoro di due compressori di tipo Roots in serie con interrefrigerazione. Esercizio svolto 3 1) Un compressore Roots adiabatico con cilindrata complessiva V = 3 dm aspira aria (k = 1.4; R = 287 J / (kg*K)) dall'ambiente (p1 = 100 kPa e t1 = 15 °C) inviandola in una grande capacità. Questo serbatoio alimenta in condizioni stazionarie un ugello semplicemente convergente, la cui sezione ristretta è Ar = 4.3 cm2. La pressione di valle dell'ugello è pari a quella di monte del compressore. Assumendo il coefficiente di riempimento del compressore λv = 0.8, trascurabili le cadute di pressione a monte e a valle del compressore, isentropico il funzionamento dell'ugello, calcolare la minima velocità di rotazione del compressore che rende critico l'ugello. Soluzione Il flusso attraverso l'ugello diventa critico quando il rapporto fra pressione di valle e di monte vale esattamente il rapporto di criticità: k p3 2 k −1 = = 0.5283 . 0 p2 k +1 Pertanto la pressione nella capacità intermedia ed il rapporto di compressione del compressore Roots valgono rispettivamente: p3 p2 = = 189.286 kPa , 0.5283 1 β= = 1.89 . 0.5283 Il lavoro interno massico del compressore si può scrivere per mezzo delle due relazioni seguenti: 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-30 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine Li = c p (T 2 − T1 ) , Lc iV ⋅ p1 (β − 1) RT1 (β − 1) = = , p1 mc η v λv iV RT1 che, uguagliate, permettono il calcolo delle T2: Li = k − 1 (β − 1) = 380 K . T2 = T1 1 + k ηv La portata critica che passa attraverso l'ugello con le condizioni di monte T2, p2 calcolate vale: k +1 & e = Ar m p2 RT2 2 k −1 k = 0.169 kg/s . k + 1 In condizioni di regime, la portata che transita attraverso l'ugello deve essere uguale a quella mandata dal compressore: &c = m & e = λv ρ1iVn . m Pertanto il numero di giri minimo del compressore che rende critico l'ugello risulta essere: &c m n= = 3488 giri/min . p1 ηv iV RT1 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-31 Politecnico di Torino Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine Esercizi proposti 1) Un compressore a stantuffo monostadio aspira aria (k = 1.4; cp = 0.24 Kcal/(kg*K)) a 1 ata e 15 °C. E’ nota la cilindrata, 3 litri, il grado di spazio morto µ = 0.08, la velocità angolare, n = 2000 giri/min, e si sa che l’apertura della valvola automatica di mandata avviene dopo che lo stantuffo ha percorso il 70% della sua corsa a partire dal PMI. Trascurando le fughe, le perdite per trafilamento attraverso le valvole, gli scambi termici tra fluido e pareti, determinare la portata mandata e la potenza assorbita (ηm = 0.9). Determinare inoltre (in fase di regolazione a velocità costante) la nuova posizione di apertura della valvola di mandata, la nuova portata, la nuova potenza allorché: 3 a) si inserisce nello spazio morto una capacità addizionale di 600 cm . b) si effettua una laminazione all’aspirazione fino a 0.9 ata. . . [Risultati: m = 101g / s ; Pass = 16.8 kW] [83% corsa; m = 57.2g / s ; P’ass = . 9.5 kW] [73% corsa; m = 88.3g / s ; P’’ass = 16 kW] 2) Un compressore a stantuffo monostadio aspira aria (k = 1.4; cp = 1000 J/(kg*K)) dall’ambiente (1 ata e 15 °C) e la manda a 6 ata. La cilindrata è di 3 dm3 , µ = 0.1, n = 2000 rpm. Trascurando le fughe (ηϕ=1), posto δ1 = δ2 = 0.1, ητ = 0.95 e sapendo che gli esponenti delle linee sul ciclo di lavoro sono 1.38 (compressione) e 1.45 (espansione), calcolare le temperature del ciclo, assumendo la temperatura di inizio compressione pari a 25 °C, la potenza assorbita (ηm = 0.9) e il coefficiente di riempimento. . [Risultati: m = 69.73g / s ; Pass = 18 kW; TA = 275 K; TC = 516 K; TD = 510 K; λv = 0.585] 3) Un compressore a palette (6 palette) aspira aria (k = 1.4, R = 287 J/(kg*K)) dall’ambiente (1 ata e 15 °C) e la manda a 2 ata, con un rapporto volumetrico ρ di compressione pari a 2.5. Sapendo che l’esponente della trasformazione nella compressione graduale è 1.35, che la velocità angolare è 1500 rpm, che il volume massimo di ogni vano in comunicazione con l’aspirazione è 0.5 dm3, valutare la portata e la potenza assorbita all’albero (ηm = 0.9). Volendo ridurre del 30% la portata con laminazione del gas all’aspirazione, calcolare la nuova potenza assorbita. . . [Risultati: m = 88.9g / s ;Pass = 7.2 kW; m' = 62.2g / s ; P’ass = 7 kW] 4) Due compressori Roots in serie, non interrefrigerati, funzionanti a 2000 rpm ed aventi cilindrata rispettivamente 2000 e 1300 cm3 aspirano aria (R = 0.069 Kcal/(kg*K); cp = 0.24 Kcal/(kg*K)) il primo dall’ambiente (1 ata e 20 °C), il secondo da pressione e temperatura da calcolare. La pressione di mandata del gruppo è 3.5 ata, mentre η v1 = η v 2 = 0.8. Ammettendo che tra i due compressori si possa supporre inserita una capacità infinita, calcolare la potenza assorbita (ηm = 0.9). Valutare inoltre la nuova potenza assorbita, potendo interrefrigerare (senza caduta di pressione nel refrigeratore) l’aria fino a 30 °C. [Risultati: β1 = 2.2; Pass = 14.9 kW; β1’ = 1.59; P’ass = 13.3 kW] 6. COMPRESSORI DI GAS VOLUMETRICI pagina 6-32

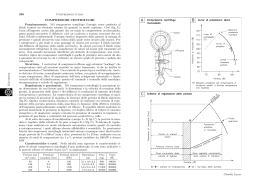

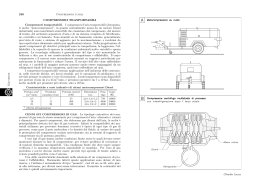

Scarica