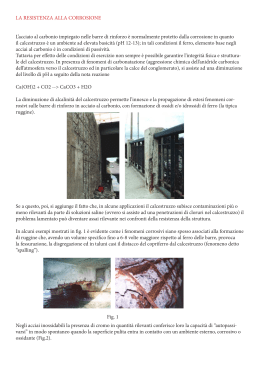

MATERIALI FERROSI Caratteristiche e Designazione Giuseppe Boncoddo 1 Minerale di ferro proveniente da un meteorite 2 Grafite 3 Diamante allo stato allotropico 4 LA GHISA 5 PRODOTTO SIDERURGICO IN ALTOFORNO COSTITUITO DA UNA LEGA DI FERRO E DI CARBONIO (QUEST'ULTIMO VARIA DAL 2% AL 4,5%). 6 ALTOFORNO Costituito da due parti tronco - coniche, unite per le basi maggiori, ha un’altezza che va da 30 a 70 metri e un diametro di 5 ÷ 9 metri. All’interno è rivestito in materiale refrattario, mentre all’esterno è rivestito in lamiere di acciaio. 7 8 LE FASI DI FORMAZIONE DELLA GHISA Essiccamento; Riduzione; Carburazione; Fusione; Combustione. 9 ESSICCAMENTO: avviene nella bocca. Il materiale perde tutta l’acqua alla temperatura di 200 ÷ 400°C; 10 RIDUZIONE: nella parte superiore del tino. Riduzione degli ossidi di ferro da parte dell’ossido di carbonio alla temperatura di 400 ÷ 700°C; 11 CARBURAZIONE: nella parte inferiore del tino. Il ferro si combina col carbonio e abbassa il suo punto di fusione ad una temperatura di 700 ÷ 1300°C. 12 FUSIONE La carburazione si completa e il ferro si trasforma in ghisa, che, dal crogiolo finisce negli stampi. 13 COMBUSTIONE: L’aria calda, attraverso gli ugelli investe il coke ad una temperatura di 1300÷1900°C; il combustibile brucia e il metallo fonde. 14 VARI TIPI DI GHISE ghise grigie (resistenti all'usura, buona lavorabilità alle macchine utensili, buone per tubi, basamenti di macchine utensili, blocchi motore, ecc...), simbolo G seguito dal carico di rottura a trazione. Es. G20 15 ghise malleabili ( resistenti alla fatica, buone per supporti, mozzi, tamburi, ecc...), simbolo GMB50 o GMN50 a seconda se bianca o nera; 16 ghise sferoidali (resistenti all'urto, dure e di buona lavorabilità. Numerosi gli impieghi. Simbolo GS500-7, dove 7 è l'allungamento percentuale); 17 ghise speciali (resistenti alla corrosione e al calore si ottengono addizionando silicio 4÷17%, cromo 12÷35%, o nichel 4÷32%). Simbolo L-SiCr 20-2. 18 GLI ACCIAI 19 leghe ferro carbonio con percentuali di carbonio inferiori al 2%. 20 Si ottengono raffinando la ghisa liquida mediante: decarburazione; depurazione; correzione delle percentuali di manganese e di silicio 21 IL PROCESSO DI PRODUZIONE AVVIENE IN SPECIALI IMPIANTI SIDERURGICI: Convertitori Bessemer; LD; Martin-Siemens. 22 Convertitore BESSEMER Recipiente di acciaio rivestito internamente di materiale refrattario Ruota attorno a due perni, uno pieno per il moto e l’altro cavo per per l’aria calda e compressa. L’aria ossida i vari componenti, mentre il convertitore , in posizione orizzontale si raddrizza. La durata del processo è di circa 14 ÷ 20 minuti. 23 Forno MARTIN SIEMENS L’acciaio si ricava da rottami di ferro (70 ÷ 80%) e da minerali di ferro. Nel forno, a 1700°C, l’aria reagisce col Carbonio e l’Ossigeno, formando Ossido di carbonio che si libera dal bagno metallico. Le scorie che si formano vengono eliminate dall’affinazione. 24 Convertitore LD Derivato dal convertitore Bessemer e dalle iniziali delle città di ideazione Linz e Donawtz all’aria sostituisce ossigeno puro a 9 ÷ 10 atm. soffiato mediante una lancia raffreddata ad acqua. Più grande del Bessemer è rivestito di magnesio e dolomite*. L’acciaio prodotto ha caratteristiche migliori. 25 26 Forno elettrico Il più usato è il forno ad arco detto di Héroult, suo ideatore. È costituito da un tino cilindrico. Sulla volta mobile passano tre elettrodi. Viene riempito con rottami di ferro e ghisa solida fredda. A volta chiusa gli archi scoccano e il calore fonde la carica. 27 CARATTERISTICHE PRINCIPALI 28 alta resistenza alla trazione e alla compressione; 29 facile lavorabilità (si prestano per essere fucinati, stampati, trafilati, saldati*, lavorati alle macchine utensili, ecc...); 30 fluidità allo stato fuso, ma le temperature di fusione rispetto alla ghisa (1100°C) sono più alte (1250°C); 31 saldabilità con ogni tecnica; più alto costo rispetto alla ghisa. 32 DESIGNAZIONE E CLASSIFICAZIONE DEGLI ACCIAI 33 - I° gruppo (secondo le caratteristiche fisiche). Simbolo Fe o FeG per acciai per getti, es. Fe 410; 34 - II°gruppo (secondo la composizione chimica). Simbolo C o GC per acciai per getti o X per acciai legati, es. CG 20 o X 200 Ni 13 ; 35 Secondo il loro impiego sono suddivisi in: acciai d'uso generale (acciai ordinari e debolmente legati); . acciai speciali 36 Gli ultimi si suddividono in: acciai da costruzione (trattati termicamente); 37 acciai da utensili (elevata durezza, resistenza all'usura, indeformabilità, ecc...); 38 acciai inossidabili (resistenza alla corrosione e al calore); 39 acciai per usi particolari (impiegati alle basse temperature, con particolari proprietà magnetiche). 40

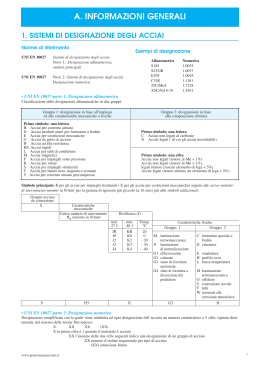

Scarica