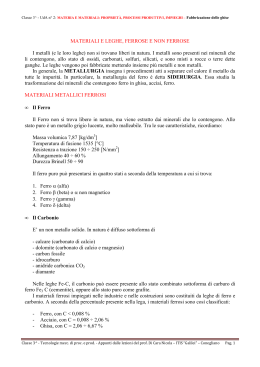

A cura di: Di Ruscio Concetta, Gaman Raluca , Ranalli Gaia , Sacchetta Elisa La metallurgia estrattiva prevede questa serie di operazioni: Prospezione mineraria che comprende operazioni per individuare possibili giacimenti sfruttabili. Arricchimento del minerale in quanto il minerale estratto è sfruttabile in minima percentuale e quindi si migliorano le rese. Lavorazioni preliminari che comprendono operazioni di frantumazione, lavorazione cernita Estrazione del metallo dal minerale in cui il quest’ultimo viene sottoposto al trattamento metallurgico per l’estrazione La metallurgia fisica comprende vari processi che portano alla realizzazione di oggetti di metallo e leghe metalliche. Le varie fasi sono: Formatura per fusione che avviene in appositi forni a combustione o elettrici. Sinterizzazione definita anche metallurgia delle polveri che è un processo in cui si realizzano pezzi finiti o metallo-ceramici partendo dalle polveri La lavorazione plastica consiste nel provocare deformazioni in un semilavorato Trattamenti termici migliorano il comportamento dei materiali metallici modificando strutture e proprietà con variazioni di temperatura Trattamenti superficiali avvengono per via meccanica, chimica e elettronica La metallurgia secondaria o di recupero consente di arrivare al prodotto finito partendo dal rottame riciclato Il ferro è un metallo di colore bianco; nella crosta terreste è presente notevole quantità ed è il primo metallo per consumo. È utilizzato principalmente nell’industria chimica, mentre in metallurgia è l’elemento fondamentale per la produzione di ghisa e acciaio. Il ferro è presente in abbondanza in molti minerali sotto forma di ossidi, carbonati e composti chimici vari. I più importanti minerali contenenti ferro sono: la siderite, la limonite, l’ematite la magnetite e la pirite. Il ferro puro presenta notevole duttilità, malleabilità, proprietà magnetiche e buona saldabilità al caldo. Esposto all’aria, ossidandosi, forma uno strato di ruggine. Importanti sono le proprietà delle sue leghe (ghisa e acciaio). L’altoforno è un tipo di impianto utilizzato nell’industria siderurgica. Produce ghisa grigia, ovvero lega binaria di ferro e carbonio, attraverso un processo in cui concorre la combustione di carbonio coke. L’altoforno può raggiungere un’altezza di 80 metri con un diametro che può superare gli 8 metri. Il forno è composto dalle seguenti parti: Bocca: è la parte superiore con gli apparecchi di caricamento, apertura, chiusura, raccolta dei fumi. Nella bocca la temperatura è di 200°. Tino: costituisce la parte più grande dell’altoforno ed è a forma di tronco di cono con la base maggiore in basso. L’allargamento verso il basso facilita la discesa delle cariche e tiene conto anche della loro dilatazione per l’aumentata temperatura. Ventre: è la parte cilindrica tra il tino e la sacca; talvolta questa parte può ridursi alla semplice circonferenza di collegamento della sacca al tino. Sacca: è la parte conica con sezione crescente verso l’alto. Nella parte inferiore sono disposti gli ugelli per l’introduzione dell’aria calda di alimentazione dell’altoforno. Nella sacca si completa la fusione delle cariche. Crogiolo: è un cilindro costituito da blocchi carboniosi di grafite e argilla. Esso si trova nella parte inferiore dell’altoforno. Sul crogiolo sono disposti due fori di colata della ghisa madre, disposti appena sopra il fondo del crogiolo. I minerali vengono lavorati in altoforno per ottenere la ghisa, dopo viene trasformata in acciaio tramite i seguenti procedimenti: CARICAMENTI DEI MATERIALI :vengono caricati il minerali di ferro,il coke e i fondenti. GENERAZIONE DELLA CORRENTE D’ ARIA CALDA:l’aria calda contiene ossigeno che reagendo con il carbonio del coke da origine al gas riducente. RIDUZIONE IN ALTOFORNO: CO riduce l’ossido di ferro a ferro metallico. COLAGGIO GHISA E LOPPA :la ghisa e la loppa fluiscono nei canali rigola ghisa e rigola loppa dove vengono trasportati alla macchina per la colata dei lingotti o all’impianto per la produzione dell’acciaio. A partire dalla ghisa tramite un processo di affinazione si perviene all’eliminazione di gran parte del carbonio tramite ossidazione . Avviene una reazione chimica con uno sviluppo di un’ elevata quantità di calore. La ghisa viene inviata in acciaieria per mezzo di carri siluro. AFFINAZIONE AD ARIA SOFFIATA La ghisa è versata in convertitori che,grazie alla presenza di fori,viene insufflata aria compressa. In seguito si arriva all’ossidazione del carbonio attraverso: PROCASSO ACIDO BESSEMER PROCESSO BASICO THOMAS PROCESSO AL FORNO ELETTRICO AD ARCO Viene impiegato per produrre acciai di elevata qualità LAMINAZIONE è una lavorazione adatta per trasformare masselli metallici e lingotti da fonderia in semilavorati. I cilindri ruotano in senso opposto esercitando una forza di schiacciamento. TRAFILATURA È una lavorazione per l’ottenimento di fili,cilindri,tubi. Lo sforza a cui viene sottoposto il materiale è di tradizione . Il filo viene tirato all’uscita di un foro calibrato che prende il nome di filiera o trafila. ESTRUSIONE il materiale viene costretto a fluire attraverso una filiera di forma e dimensioni uguali a quelle del semilavorato che si vuole produrre. Un pistone sottopone il materiale a sollecitazioni di compressione. Può avvenire a caldo o a freddo. FUCINATURA è un procedimento utilizzato per la produzione di pochi pezzi di dimensioni considerevoli. Il metallo viene riscaldato fino alla giusta temperatura, viene deformato a colpi di martello o di maglio meccanico. STAMPAGGIO il metallo reso allo stato plastico viene costretto ad assumere la forma desiderata perché compresso tra uno stampo e un controstampo. IMBUTITURA consiste nel sagomare una lamiera costringendola a fluire sotto l’azione deformante di un punzone in una cavità preformata. Si ricorre a questa lavorazione quando si vogliono realizzare oggetti con cavità profonde. Il materiale dell’utensile deve essere dotato di una maggiore durezza rispetto al materiale del pezzo in lavorazione. TORNITURA utilizzata per lavorare superfici cilindriche, coniche. FRESATURA utilizzata per la lavorazione di superfici piane. Il moto relativo tra utensile e pezzo determina l’asportazione di truciolo con una determinata profondità di passata FORATURA utilizzata per la realizzazione di fori. L’utensile attraverso un moto rotatorio fora la superficie. ALESATURA l’utensile dotato sempre di moto rotatorio prende il nome di alesatore. La lavorazione serve per ottenere fori di elevata finitura e precisione . RETTIFICA l’utensile di forma circolare prende il nome di mola, presenta sulla sua superficie grani abrasivi di materiale ceramico che esercitano un’azione levigante sulla superficie da lavorare. SALDATURA consente la giunzione di due lembi di materiale tramite la fusione. Può essere ad arco elettrico o mediante cannello ossiacetilenico. Nel primo caso il calore viene generato da una scarica elettrica scaturita da due elettrodi. Nel secondo caso il calore viene generato dalla combustione dell’acetilene.

Scarica