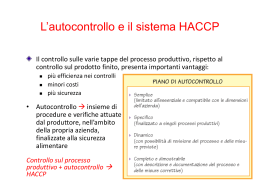

Autocontrollo Caterina Mammina Da controllo di prodotto….. CONTROLLO materia prima Caratteristiche Soltanto sul prodotto finito Soltanto a campione Insegue i problemi prodotto finito ….a controllo di processo CONTROLLO CONTROLLO materia prima Caratteristiche Sulle procedure di produzione In continuo Previene i problemi CONTROLLO prodotto finito AUTOCONTROLLO COS’E’ ? tutte le iniziative volte a garantire e dimostrare che un prodotto PERCHE’ SI FA ? alimentare rispetta le norme in materia di sicurezza igienico-sanitaria. COME SI FA ? queste iniziative devono corrispondere ad un processo interno dello stabilimento CHI LO DEVE FARE ? e devono essere concepite ed attuate dai responsabili di ciascuna unità di produzione o sotto la loro direzione Piano di autocontrollo è un documento SCRITTO comprende TUTTE LE PROCEDURE di controllo messe in atto da parte del responsabile dello stabilimento, i RISULTATI dei controlli e i PROVVEDIMENTI adottati a seguito di questi risultati deve essere predisposto tenendo conto di dimensioni dell’impianto materie prime utilizzate procedimenti di fabbricazione strutture e attrezzature prodotti finiti sistema di immissione in commercio Piano di autocontrollo deve essere sottoposto a VERIFICA e, di conseguenza, NON E’ IMMUTABILE i prelievi di campioni per analisi di laboratorio sono effettuati allo scopo di CONFERMARE L’EFFICACIA DEL SISTEMA DI AUTOCONTROLLO Piano HACCP un documento preparato secondo i principi dell’HACCP che assicuri il controllo dei pericoli che hanno significato per la sicurezza alimentare nel settore dell’industria alimentare preso in considerazione - PROCEDURE “DELOCALIZZATE” - PREREQUISITI - SOP 1 - PIANO HACCP 2 Piano di autocontrollo Piano di autocontrollo 1 PROCEDURE “DELOCALIZZATE” - PREREQUISITI – SOP cosa sono ? • procedure o attività che intervengono trasversalmente al processo produttivo • sono fondamentali nella gestione di alcuni pericoli • prevedono lo sviluppo, la realizzazione e la documentazione di procedure che controllano le condiziono operative di uno stabilimento per garantire condizioni ambientali favorevoli alla produzione di alimenti sicuri Piano di autocontrollo 1 PROCEDURE “DELOCALIZZATE” - PREREQUISITI – SOP cosa sono? • • • • • • requisiti dei locali e delle attrezzature requisiti delle materie prime igiene delle lavorazioni gestione degli scarti e dei rifiuti controllo degli animali infestanti • • • • • procedure di sanificazione potabilità dell’acqua mantenimento della catena del freddo igiene del personale formazione del personale Piano di autocontrollo PROCEDURE “DELOCALIZZATE” - PREREQUISITI Come si gestiscono? GMP SOP SSOP 1 GMP Buone pratiche di lavorazione • • • indicano le corrette modalità operative da adottare nel corso della lavorazione non rappresentano limiti di accettabilità dei punti critici di controllo devono essere tradotte in procedure operative SOP Procedure operative standard sono le procedure per l’applicazione delle GMP SSOP Procedure operative standard di sanificazione sono le procedure per l’applicazione delle GMP relative alla pulizia e disinfezione delle attrezzature destinate a venire in contatto con gli alimenti Procedura Descrizione documentata di una sequenza logica di attività da svolgere per garantire il raggiungimento di un determinato obiettivo Comprende: 1. lo scopo e il campo di applicazione 2. le responsabilità e l’autorità del personale coinvolto 3. le modalità operative, che devono includere: a) b) c) d) i parametri di attività le attività di monitoraggio le azioni correttive le attività di verifica 4. cosa serve (input): personale – attrezzature - prodotti, ecc 5. quale risultato (output) si vuole raggiungere 6. la documentazione e le registrazioni necessarie PERICOLI “AMBIENTALI” Operazioni di PULIZIA Operazioni di MANUTENZIONE Condizioni delle STRUTTURE Approvvigionamento delle MATERIE PRIME Modalità di LAVORAZIONE PERICOLI “DI PROCESSO” Modalità di CONSERVAZIONE Condizioni delle STRUTTURE pericoli Contaminazione crociata tra: controlli/rimedi Flusso della produzione: materie prime senza incroci materiale di confezionamento detergenti/disinfettanti da zone “pulite” a zone “sporche” (marcia in avanti) e prodotti finiti Presenza di vettori (roditori, insetti, etc.) Protezione delle entrate (finestre, porte): Eliminazione delle “tane” Presenza di materiali estranei Eliminazione di strutture a rischio Manutenzione soffitti e macchinari OPERAZIONI DI PULIZIA pericoli Contaminazione microbica dei prodotti controlli/rimedi Procedura delle operazioni di sanificazione modalità e tempi scelta e uso corretti dei prodotti Verifica dell’efficacia della sanificazione Presenza di residui di disinfettanti/detergenti check list tamponi ambientali Procedura delle operazioni di sanificazione scelta e uso corretti dei prodotti modalità di risciacquo OPERAZIONI DI MANUTENZIONE pericoli Contaminazione microbica dei prodotti Presenza di corpi estranei nei prodotti controlli/rimedi Manutenzione delle attrezzature piani di lavoro macchinari utensili Verifica periodica dell’integrità di strutture ed attrezzature manutenzione delle strutture poste sopra la linea di produzione manutenzione delle strutture Approvvigionamento MATERIE PRIME pericoli Contaminazione microbica dei prodotti controlli/rimedi Verifica condizioni di trasporto condizioni automezzo rispetto temperature Verifica requisiti materie prime esame visivo esami di laboratorio Verifica documentazione di accompagnamento Verifica integrità confezioni e data di scadenza Esecuzione trattamenti di bonifica Selezione dei fornitori Controllo potabilità dell’acqua Presenza di residui di sostanze vietate o superiori ai limiti consentiti Selezione dei fornitori Richiesta di certificazioni di qualità Modalità di MANIPOLAZIONE pericoli controlli/rimedi Contaminazione microbica dei prodotti Stabilire ed applicare buone pratiche di lavorazione Moltiplicazione microbica rispetto norme igieniche rispetto flussi di lavorazione rispetto tempi e temperature rispetto separazione percorsi sporco-pulito Ri-contaminazione microbica Formazione del personale modalità di lavorazione rispettose della buona prassi igienica igiene del personale Modalità di CONSERVAZIONE pericoli Contaminazione microbica dei prodotti Moltiplicazione microbica Ri-contaminazione microbica controlli/rimedi Utilizzazione di strutture adeguate e di ampiezza sufficiente Rispetto temperature di conservazione Controllo funzionamento impianti di refrigerazione (celle, frigoriferi) Controllo umidità dei locali di conservazione Separazione di prodotti non compatibili Verifica TMC e date di scadenza Sistema di gestione del magazzino Presenza di parassiti Controllo presenze insetti e roditori Verifica integrità confezioni Corrette modalità di stoccaggio evitare accumuli lasciare spazio tra i prodotti Procedure di sanificazione protocollo delle operazioni (compresi servizi igienici e spogliatoi e automezzi trasporto) responsabilità nell’esecuzione delle operazioni modalità e frequenza delle operazioni attrezzature e prodotti da utilizzare modalità di utilizzo dei prodotti e delle attrezzature procedure per la pulizia e la manutenzione delle attrezzature per la pulizia schede tecniche aggiornate dei prodotti utilizzati sistema di verifica dell’efficacia delle operazioni limiti di accettabilità dell’efficacia delle operazioni procedura da adottare in caso di rilievo di non conformità Procedure di lotta agli infestanti protocollo delle operazioni contratto con una ditta che effettua le operazioni di disinfestazione e derattizzazione o procedure scritte se effettuate in proprio responsabilità della gestione delle operazioni schede tecniche aggiornate dei prodotti utilizzati frequenza e modalità di intervento planimetria con indicazione delle esche/trappole datata e firmata dal responsabile sistema di monitoraggio per verificare l’efficacia dei trattamenti procedura da adottare in caso di rilievo di non conformità Verifica potabilità dell’acqua planimetria con indicazione della rete di distribuzione interna e dei punti di erogazione dell’acqua piano di campionamento delle acque afferenti (frequenza e tipo di analisi) procedura da adottare in caso di rilievo di non conformità procedura di ispezione, pulizia e manutenzione di cisterna di stoccaggio e filtri procedura per la gestione ed il controllo del sistema di potabilizzazione delle acque PIANO HACCP PIANO HACCP PIANO HACCP – fase preliminare (A) a. mandato della direzione e coinvolgimento dei vertici b. creazione di un gruppo di lavoro c. definizione degli obiettivi del piano HACCP d. descrizione del prodotto/identificazione della destinazione d’uso e. definizione del diagramma di flusso e verifica sul posto f. predisposizione e conferma delle istruzioni di lavoro PIANO HACCP – I 7 Principi dell’HACCP (B) 1. 2. 3. 4. 5. 6. 7. Analizzare i pericoli Identificare i punti critici di controllo (CCP) Stabilire misure preventive con limiti critici per ogni punto di controllo Stabilire procedure per monitorare i CCP Stabilire azioni correttive da mettere in atto quando il monitoraggio mostra un superamento del limite critico Stabilire procedure per verificare che il sistema stia funzionando correttamente Mettere in atto una modalità efficace di conservazione della documentazione relativa al funzionamento del sistema Mandato della direzione e coinvolgimento dei vertici Necessità di supporto e risorse (finanziamenti, personale, tempo) per lo sviluppo e la corretta applicazione del piano Tutte le persone coinvolte nell’applicazione del Piano devono conoscere e comprendere i principi fondamentali del sistema e il ruolo affidato nell’applicazione del sistema Creazione del gruppo di lavoro Deve progettare il Piano E’ composto da persone che conoscono realmente la realtà aziendale e con conoscenze di processo produttivo tecnologia principi di sicurezza alimentare sistemi di gestione già presenti in azienda principi HACCP Stabilire gli obiettivi del Piano Individuazione degli aspetti di sicurezza che devono essere gestiti con il Piano Individuazione degli aspetti che possono essere gestiti con i prerequisiti Descrizione del prodotto/destinazione d’uso Il prodotto deve essere descritto singolarmente o per tipologia di prodotti aventi caratteristiche uniformi La descrizione dell’uso previsto deve: identificare i gruppi di consumatori ai quali è destinato il prodotto accertare la presenza di popolazioni “sensibili” stabilire se esiste una non idoneità del prodotto per popolazioni sensibili e come indicare ciò in etichetta tenendo conto anche della destinazione d’uso prevista e dei possibili usi non corretti stabilire un “profilo di rischio” per il prodotto Descrizione del prodotto/destinazione d’uso Nome del prodotto Caratteristiche del prodotto Modalità di utilizzo: da parte dell’industria alimentare da parte del consumatore Destinazione d’uso prevista Confezionamento Conservabilità e requisiti per la conservazione Destinato: all’esportazione (indicare verso quali Paesi) al mercato locale Istruzioni in etichetta Misure specifiche richieste per la distribuzione Definizione del diagramma di flusso Rappresentazione schematica delle principali tappe del processo di fabbricazione dalla ricezione delle materie prime al prodotto finito Deve essere il più possibile dettagliato e completo I CCP (una volta individuati) devono essere riportati sul diagramma di flusso Il diagramma di flusso deve essere verificato nella realtà produttiva Diagramma di flusso – insalata di mare Diagramma di flusso Potenziali pericoli Frutti di mare Succo limone Cipolla Sedano precotti Spezie Crescita microbica Contaminazione Corpi estranei ricevimento pelatura lavaggio taglio pre-refrigerazione ingredienti CCP Contaminazione Contaminazione Crescita microbica mix ingredienti Contaminazione trasferimento in piatto o contenitore Contaminazione CCP conservazione refrigerata Crescita microbica CCP esposizione Crescita microbica CCP 1° principio – analisi dei pericoli QUALI POTENZIALI PERICOLI POSSONO MANIFESTARSI ? QUALI DEVONO ESSERE TENUTI SOTTO CONTROLLO ? QUALI POSSONO ESSERE TENUTI SOTTO CONTROLLO CON AZIONI PREVENTIVE ALL’INTERNO DEI PREREQUISITI? QUALI RIMANGONO DA GESTIRE CON IL PIANO HACCP ? 1° principio – analisi dei pericoli QUALI POTENZIALI PERICOLI POSSONO MANIFESTARSI ? PERICOLI BIOLOGICI PERICOLI CHIMICI PERICOLI FISICI batteri, virus, parassiti contaminanti ambientali, farmaci, sostanze proibite, additivi,coloranti, ecc. corpi estranei radionuclidi 1° principio – analisi dei pericoli QUALI DEVONO ESSERE GESTITI? GRAVITA’ PROBABILITA’ 2° principio – individuazione CCP CCP (Punto critico = di controllo) PUNTO qualsiasi TAPPA PROCESSO PREVENIRE ELIMINARE RIDURRE AD UN LIVELLO TOLLERABILE dove sia possibile, esercitando un’azione di controllo adeguata UN PERICOLO PER LA SICUREZZA ALIMENTARE 2° principio – individuazione CCP Il CCP NON è necessariamente un punto in cui c’è una elevata probabilità di incorrere in un pericolo “CRITICO” NON vuol dire pericoloso ma decisivo –determinante per la prevenzione dei pericoli I CCP NON sono punti in cui vengono effettuate delle analisi (le analisi servono per verificare l’efficacia del piano HACCP) Il controllo consiste nella gestione del punto, fase o procedura e NON in una misurazione analitica 2° principio – individuazione CCP Alcune fasi vengono tipicamente riconosciute come CCP: il raffreddamento a temperature che minimizzano la crescita microbica il trattamento termico a temperature specifiche e per tempi specifici in modo da ottenere l’inattivazione di microrganismi patogeni la formulazione del prodotto se determina caratteristiche che influiscono positivamente sulla qualità igienica (pH – Aw – additivi – ecc.) SCHEMA PER ANALISI PERICOLI E IDENTIFICAZIONE CCP 1 2 3 4 5 6 7 Fase Pericolo identificato Giustificazione Motivazioni Quali misure sono state adottate nei prerequisiti per controllare/ gestire il pericolo? Dopo l’applicazione di tali misure, è un pericolo che ragionevolmente può verificarsi? Se si, fornire le motivazioni Se la risposta alla domanda 5 è si: quali misure possono essere applicate per prevenire, eliminare o ridurre il pericolo ad un livello accettabile? CCP 3° principio – determinazione limiti critici per ciascun CCP LIMITE CRITICO: indica il punto di passaggio tra “accettabile” e “non accettabile”, oltre il quale si deve intervenire con azioni correttive 1 limite per ogni CCP (no range) è un valore numerico viene determinato in base ai dati scientifici, all’esperienza diretta, ai limiti di legge (!!!), agli obiettivi di sicurezza che ci si è posti possono essere stabiliti “livelli di attenzione” 4° principio – monitoraggio dei CCP Per ogni CCP un sistema di monitoraggio MONITORAGGIO: sequenza programmata di osservazioni o misure di un parametro di controllo per garantire il rispetto del limite critico Per ogni monitoraggio si deve stabilire: QUANDO (frequenza del monitoraggio) COME (modalità di conduzione del monitoraggio: esame visivo – misure chimico fisiche) CHI (individuazione delle responsabilità) Monitoraggio dei CCP Test fisici (es.temperatura) e chimici (es. pH, Aw) Osservazione visiva I criteri microbiologici consentono di verificare che il sistema HACCP nel suo complesso sta funzionando 5° principio – azioni correttive Tutte le operazioni che vengono messe in atto a seguito del superamento di un limite critico in un CCP Riguardano: IL PROCESSO: eliminazione delle cause che hanno determinato il problema IL PRODOTTO: adozione di misure cautelative su tutto il prodotto che è stato fabbricato nel periodo in cui il CCP è stato fuori controllo 5° principio – azioni correttive Devono: identificare e eliminare la causa della deviazione riportare il CCP sotto controllo prevedere misure per evitare il ripetersi del problema evitare che prodotti pericolosi o, comunque, che sono stati lavorati nel periodo in cui il processo era fuori controllo, possano raggiungere il consumatore 6° principio – verifica E’ necessario accertare se il Piano HACCP stia lavorando in modo efficace VERIFICA è l’applicazione di metodi, procedure, test ed altre valutazioni, per accertare la conformità con il piano HACCP. E’ una responsabilità della industria e valuta l’efficienza del sistema (con essa si accerta che il piano HACCP sta operando come ci si aspetta che operi). VALIDAZIONE è l’acquisizione dell’evidenza che gli elementi del piano HACCP siano efficaci: accerta l’efficacia del sistema e consiste nella raccolta e valutazione delle informazioni tecniche e scientifiche per determinare se il piano HACCP terrà effettivamente sotto controllo i rischi. Deve essere effettuata dalla azienda. 6° principio – verifica L’attività di verifica (da effettuarsi da parte di persona diversa da quella che ha condotto il monitoraggio) riguarda: calibrazione degli strumenti utilizzati per il monitoraggio con frequenza predeterminata osservazione diretta dell’attività di monitoraggio e dell’adozione delle azioni correttive revisione delle registrazioni effettuate nel monitoraggio revisione delle registrazioni effettuate in caso di non conformità accertamento che le istruzioni operative fornite siano seguite dal personale 6° principio – validazione La validazione iniziale E’ un processo tecnico-scientifico per determinare se il piano HACCP messo in atto dall’azienda sia in grado di prevenire, eliminare o ridurre ad un livello accettabile i rischi evidenziati nel corso dell’analisi dei pericoli (se i CCP ed i limiti critici associati siano adeguati a controllare i pericoli) In questa fase possono essere utilizzate analisi microbiologiche e chimiche, letteratura scientifica, risultati di sperimentazioni, linee guida ufficiali. 6° principio – validazione La revisione del piano E’ un’attività simile alla validazione, condotta non in una fase iniziale ma in momento successivo alla predisposizione del piano. Si deve procedere alla revisione del piano, quando si apportano modifiche nel processo tali da poter avere effetto sull’analisi dei pericoli o sul piano HACCP, oppure quando questo si sia dimostrato non completamente efficace. 7° principio – documentazione Devono essere sviluppati e mantenuti documenti relativi allo sviluppo e all’applicazione del Piano La documentazione: documenta l’attuazione del Piano consente di seguire la “storia” dei prodotti consente di individuare la tendenza verso la perdita di controllo di un processo può essere di aiuto per l’azienda in caso di problemi legali SCHEMA HACCP CCP Limiti critici Procedure e frequenza del monitoraggio Azioni correttive Procedura e frequenza di verifica Registrazione SCHEMA HACCP CCP Mantenimento T° refrigerazione Limiti critici T° delle celle frigorifere < 5°C Procedure e frequenza del monitoraggio Rilevazione automatica e registrazione automatica della T° delle celle. Allarme per T° superiori a 5°C Azioni correttive DI PROCESSO: • accertamento della causa del superamento del limite critico • eliminazione della causa del superamento del limite critico (es. riparazione motori celle) DI PRODOTTO: • verifica della T° delle carni nelle celle: − con T° <7°C: le carni vengono spostate in cella funzionante − con T° > 7°C: le carni sono Procedura e frequenza di verifica OGNI GIORNO: • verifica del funzionamento del termoregistratore • verifica del funzionamento delle sonde per la rilevazione delle T° OGNI SBRINAMENTO: • verifica del funzionamento dell’allarme OGNI MESE: • taratura dei termometri Registrazione Grafico della registrazione della temperatura delle celle Registrazione delle procedure di verifica Registrazione delle azioni correttive HACCP Esempio di applicazione Produzione di arrosto di tacchino da vendere al consumatore finale dopo affettatura 1° principio – analisi dei pericoli QUALE • presenza di germi patogeni (Salmonella) nel prodotto finale COME • presenza nella materia prima • contaminazione da parte del personale • contaminazione a partire dalle attrezzature 2° principio – individuazione CCP QUALE PERICOLO • presenza di germi patogeni nella materia prima COME • eliminazione dei germi mediante cottura IN QUALE FASE POSSO AGIRE (CCP) • cottura in forno dell’arrosto 3° principio – individuazione limiti critici per ciascun CCP La temperatura deve essere almeno di XX°C al cuore del prodotto oppure La temperatura del forno deve essere almeno di XX°C e la cottura deve durare almeno YY minuti 4° principio – monitoraggio dei CCP COSA MONITORARE • limite critico COME • temperatura al cuore del prodotto mediante termometro a sonda • T° del forno e tempo di cottura 5° principio – azioni correttive DI PROCESSO • riparazione del forno • formazione del personale DI PRODOTTO • ulteriore cottura • distruzione (se impossibile ricuocere) 6° principio – verifica VERIFICA DI 1° LIVELLO • misurazione della temperatura al cuore • analisi batteriologica del prodotto finito • taratura degli strumenti di misurazione VERIFICA DI 2° LIVELLO • controllo del rispetto delle procedure • controllo della documentazione 7° principio – documentazione REGISTRAZIONE DEI PARAMETRI (tempo e temperatura) PER OGNI COTTURA • in automatico (termoregistratore) • manualmente (scheda tempi e temperature) 1° principio – analisi dei pericoli QUALE • presenza di germi patogeni (Salmonella) nel prodotto finale COME COME GESTIRE?? • presenza nella materia prima • contaminazione da parte del personale • contaminazione a partire dalle attrezzature Contaminazione da parte del personale FORMAZIONE DEL PERSONALE • igiene personale • igiene dell’abbigliamento • igiene delle lavorazioni GMP GMP GMP CONDIZIONI DI SALUTE DEL PERSONALE • accertamenti sanitari • rispetto procedure di riammissione in caso di malattia Contaminazione a partire dalle attrezzature • PROCEDURE DI PULIZIA E DISINFEZIONE SSOP piani di lavoro utensili forno affettatrice • FORMAZIONE DEL PERSONALE • PROCEDURE DI LAVORAZIONE GMP Tecnologie di processo produttivo Molte sono le tecnologie utilizzate nel corso della preparazione dei vari alimenti e possono essere suddivise in: Tecnologie o lavorazioni primarie: sono tutti quegli interventi che determinano la morte dei microrganismi presenti sui materiali in lavorazione o l’arresto del loro sviluppo. Sono lavorazioni primarie: l’essicamento, l’affumicamento, la pastorizzazione, la cottura, la salagione, i processi fermentativi, l’acidificazione, la sterilizzazione, le radiazioni ionizzanti. Gli alimenti nel corso della loro preparazione possono subire una o più lavorazioni primarie; così per esempio i prodotti congelati ricevono almeno una lavorazione primaria (il congelamento), mentre gli insaccati 2 o 3 (essicamento, fermentazione ed, in taluni casi, affumicamento) Tecnologie di processo produttivo Molte sono le tecnologie utilizzate nel corso della preparazione dei vari alimenti e possono essere suddivise in: Tecnologie o lavorazioni secondarie: sono tutti quegli interventi che non determinano nè la morte né l’inibizione della moltiplicazione dei microrganismi (anzi il più delle volte nel corso di queste lavorazioni si va incontro a contaminazioni). Sono lavorazioni secondarie: il disossamento, la triturazione, la grattuggiatura, l’assemblaggio. Per rendere accettabili queste lavorazioni secondarie è necessario mantenere un’elevata igiene delle attrezzature e degli ambienti di lavorazione mediante l’adozione di efficaci piani di sanificazione. INTERVENTI TECNOLOGICI Alcuni fattori che influenzano la moltiplicazione dei microrganismi e la produzione di tossine Trattamenti termici Inadeguato rapporto tempo/temperatura nelle fasi di cottura, pastorizzazione, ecc. Doppi trattamenti termici Inadeguato rapporto tempo/ temperatura in corrispondenza di un nuovo trattamento termico cui può essere sottoposto un alimento già cotto precedentemente Aw Elevata acqua disponibile in alcuni prodotti alimentari pH Inadeguati processi di acidificazione INTERVENTI TECNOLOGICI Alcuni fattori che influenzano la moltiplicazione dei microrganismi e la produzione di tossine Stoccaggio Stoccaggio di prodotti alimentari a temperature non idonee Durata dello stoccaggio Stoccaggio di prodotti alimentari oltre il limite raccomandato (shelf-life) Raffreddamento Raffreddamento inappropriato (es. usodi recipienti troppo larghi o impilati) Conservazione a caldo Riscaldamento e conservazione a temperature inadeguate Salatura Insufficiente trattamento (concentrazione troppo bassa di sale o tempo di esposizione troppo breve La valutazione del Piano di autocontrollo La valutazione del Piano di autocontrollo La valutazione deve essere fatta ad attività in corso, con accertamento dei requisiti igienico-strutturali e di processo Può essere utile, prima dell’esecuzione del sopralluogo, prendere visione di planimetria diagramma di flusso risultati di valutazioni precedenti documentazione disponibile La valutazione del Piano di autocontrollo La valutazione di un piano di autocontrollo consiste in un insieme di attività finalizzate ad accertare che: siano state definite le principali procedure le procedure siano adeguate le procedure siano applicate sia stato predisposto un piano HACCP il piano HACCP sia stato correttamente attuato e mantenuto l’attività svolta sia conforme alla procedure documentate in caso di non conformità, siano adottate azioni correttive siano ottemperate dalla ditta le prescrizioni effettuate a seguito di carenze riscontrate in un eventuale precedente sopralluogo La valutazione del Piano di autocontrollo Nella valutazione di un piano di autocontrollo non esiste una“scaletta” prestabilita degli interventi da effettuare. Tuttavia un percorso indicativo potrebbe essere il seguente: procedere preliminarmente ad un incontro con i responsabili dell’azienda per motivare la visita effettuare una sommaria disamina della documentazione relativa alle procedure ed al piano HACCP effettuare un sopralluogo nell’impianto al fine della valutazione dei requisiti igienico-strutturali e di processo procedere alla revisione della documentazione relativa alle procedure delocalizzate ed al piano HACCP ed alla valutazione dell’adeguatezza e dell’applicazione procedere alla discussione con i responsabili dell’azienda, evidenziando i principali rilievi emersi in caso di gravi non conformità si deve pretendere l’adozione di azioni correttive. La valutazione del Piano di autocontrollo 3 considerazioni La scarsità di tempo a disposizione spesso non permette all’Organo di controllo di effettuare una valutazione completa del piano di Autocontrollo, soprattutto in aziende mediograndi L’assenza, a livello di piccole strutture, di personale qualificato (responsabili, tecnici del Controllo Qualità dell’azienda), può essere di ostacolo ad un rapido accesso alle procedure e alla documentazione disponibile E’ necessario cercare sempre di sottoporre a valutazione tutto ciò che può avere un riflesso sulla salubrità dei prodotti. Per questo motivo, alcuni aspetti dell’ autocontrollo possono assumere maggiore importanza rispetto ad altri La valutazione del Piano di autocontrollo In una prima fase, la valutazione del piano di autocontrollo dovrebbe essere incentrata sulla predisposizione e sull’applicazione delle procedure Se in linea di massima sono adeguate, si potrà effettuare un accertamento sul piano HACCP Se invece sono inesistenti o inadeguate, la valutazione del piano HACCP richiederà un minore grado di approfondimento, in quanto emergerà la sua inadeguatezza La valutazione del Piano di autocontrollo L’esame del piano HACCP deve iniziare dalla valutazione dell’analisi dei pericoli che la ditta ha ritenuto di dover gestire Sono stati presi in considerazione tutti i prodotti e tutti i processi e per ognuno di questi sono stati identificati tutti i pericoli significativi? Considerare tutta la documentazione che la ditta mette a supporto delle proprie scelte: • descrizione del prodotto • modalità di produzione • diagramma di flusso • risultati delle analisi di laboratorio • dati storici sulla sicurezza del prodotto La valutazione del Piano di autocontrollo Successivamente devono essere prese in esame le misure che l’impresa ha predisposto per la prevenzione e la gestione dei rischi. Deve quindi essere effettuata una valutazione dell’efficacia delle misure di controllo. Dovrà essere valutato se: le misure di controllo eliminano o riducono ad un livello accettabile i pericoli identificati tutti i CCP sono stati individuati, i limiti critici appropriati sono stati definiti e questi soddisfano, quando esistenti, i limiti di legge i limiti critici sono realistici, pertinenti e misurabili; deve essere possibile accertare in che modo questi limiti sono stati ottenuti, prendendo in considerazione le competenze utilizzate e visionando la documentazione relativa La valutazione del Piano di autocontrollo Successivamente devono essere prese in esame le misure che l’impresa ha predisposto per la prevenzione e la gestione dei rischi. Deve quindi essere effettuata una valutazione dell’efficacia delle misure di controllo. Dovrà essere valutato se: il monitoraggio dei limiti critici indica una gestione adeguata dei pericoli il personale che effettua il monitoraggio in corrispondenza dei CCP è adeguatamente formato le azioni correttive sono adeguate a riportare il processo sotto controllo e per prevenire che un prodotto non sicuro sia posto in commercio o, comunque, arrivi al consumo La valutazione del Piano di autocontrollo In seguito si dovrà verificare se, in caso di superamento dei limiti critici, siano previste ed adottate azioni correttive Si dovrà valutare se: • • • • la causa della deviazione è stata identificata ed eliminata il CCP è tornato sotto controllo dopo l’adozione dell’azione correttiva sono state adottate misure per prevenire il ripetersi della deviazione nessun prodotto alterato o non sicuro è stato posto in commercio Alla valutazione delle azioni correttive può seguire la valutazione delle procedure di verifica e della documentazione. La valutazione del Piano di autocontrollo Un quadro attendibile del livello di applicazione delle procedure e della relativa ricaduta pratica è fornito da alcuni accertamenti La presenza della documentazione L’assegnazione delle responsabilità La definizione dei limiti di accettabilità La definizione delle azioni correttive L’applicazione delle azioni correttive in caso di non conformità La valutazione del Piano di autocontrollo La valutazione di un piano di autocontrollo deve essere documentata su apposite check-list su cui possono essere riportati: non conformità rilevate a livello delle singole procedure interviste con il personale registrazioni esaminate apparecchiature esaminate acquisizione di documentazione del piano di autocontrollo La valutazione del Piano di autocontrollo La documentazione dei controlli effettuati permette di: dimostrare di aver effettuato il controllo attuare una valutazione storica dei risultati di controllo riprogrammare, se necessario, le attività di controllo prescrivere interventi sul piano di autocontrollo della ditta al fine di rimuovere le carenze riscontrate Provvedimenti da adottare 1. Le carenze devono essere basate sull’evidenza oggettiva derivante da informazioni qualitative o quantitative, registrazioni, osservazioni, misure che dimostrano che il sistema non garantisce la sicurezza dell’alimento 2. Periodo di 120 giorni per l’adeguamento di un piano di autocontrollo in cui si siano riscontrate carenze 3. Nel caso in cui le carenze possano riflettersi sulla sicurezza dell’alimento è opportuno valutare l’eventuale applicazione di misure più restrittive sospensione temporanea dell’attività limitazione di alcuni processi produttivi Provvedimenti da adottare 4. Se necessari, interventi di sequestro delle merci, sospensione dell’attività o l’adozione di sanzioni amministrative ai sensi della L. 283/62 e del DPR 327/80, devono essere messi in atto indipendentemente dalla presenza e dall’attuazione del piano di autocontrollo 5. In caso di ritiro dal commercio, l’Organo di controllo verifica la corretta e completa esecuzione dell’operazione applicando il sequestro cautelativo 6. Le prescrizioni devono essere trasmesse in modo ufficiale alla ditta mediante lettera raccomandata con avviso di ricevimento, citando in modo esplicito il termine per l’adeguamento Vantaggi dell’autocontrollo L’obiettivo è identificare i pericoli e impedire che essi contaminino l’alimento Sistema basato sull’evidenza scientifica Permette una supervisione e un governo più efficaci ed efficienti delle “imprese alimentari” Affida la responsabilità della garanzia della sicurezza dei prodotti agli “operatori del settore alimentare” (produttori, distributori, etc.) Aiuta le imprese a competere in modo più efficace sul mercato mondiale Riduce le barriere al commercio internazionale Successo dell’HACCP Si basa su: Educazione e addestramento di manager e operatori sull’importanza di produrre alimenti sicuri Essi devono includere informazioni sul controllo del rischio di malattie a trasmissione alimentare correlato a tutti gli stadi della catena alimentare Essi devono assicurare che gli operatori capiscano cos’è l’HACCP e includere istruzioni e procedure che mettano in luce il ruolo di ogni operatore Grazie dell’attenzione!

Scarica