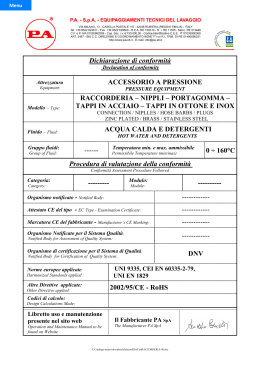

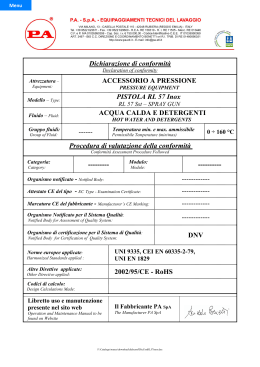

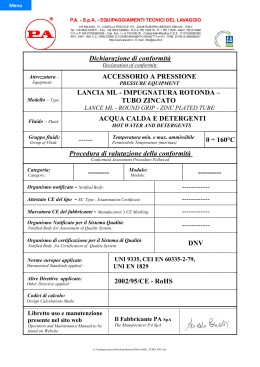

Direttiva PED 97/23/CE La Direttiva Attrezzature a Pressione, 97/23/CE, comunemente nota come Direttiva “PED”, è una direttiva emanata dall’Unione Europea, recepita in Italia con il D.Lgs N. 93/2000. Essa disciplina la progettazione e la costruzione di apparecchi soggetti ad una pressione relativa maggiore di 0,5 bar. Le novità principali introdotte dalla Direttiva PED sono: La disciplina della progettazione e costruzione degli apparecchi a pressione, con rimando alle Norme Armonizzate (ad es. EN 13445 per recipienti in pressione senza fiamma, EN 12952 per caldaie a tubi d’acqua, EN 12953 per caldaie a tubi di fumo, EN 13480 per tubazioni), e con scelta del codice da applicare sia in fase ingegneristica, che costruttiva e di controllo, ponendo limiti tecnici legati alle proprietà elastiche, all’efficienza delle giunzioni saldate e di tenacità dei materiali utilizzati. L’identificazione della figura del fabbricante quale responsabile di tutte le fasi realizzative, dalla progettazione alla fabbricazione, fino al collaudo finale. Il fabbricante deve provvedere inoltre a che il rischio pressione venga affrontato in modo adeguato in tutte le fasi anche successive alla verifica finale, come trasporto, montaggio, messa in servizio, esercizio, manutenzione, dismissione. L’identificazione della figura dell’Organismo Notificato quale responsabile di alcune fasi di Certificazione, in funzione del modulo applicativo della Direttiva scelto dal Fabbricante. Ogni attrezzatura a pressione: 1. deve essere classificata in base alla pressione, al volume (o diametro nel caso di tubazioni) ed al tipo di fluido contenuto. 2. deve essere sottoposta, prima della immissione sul mercato, ad una verifica di conformità ai requisiti minimi di sicurezza con diversi gradi di severità in funzione del possibile rischio ai fini della sicurezza. 3. deve essere dotato di un manuale di istruzioni d'uso dove il fabbricante indica i rischi potenziali del proprio prodotto, mette l’utilizzatore al corrente delle eventuali precauzioni da prendere, indica quali controlli e manutenzioni deve fare e con quale frequenza per mantenere sicuro nel tempo il prodotto stesso. ATTREZZATURE (O APPARECCHI) A PRESSIONE Per attrezzature (o apparecchi) a pressione si intendono: 1. RECIPIENTI Alloggiamenti progettati e costruiti per contenere fluidi pressurizzati; essi comprendono gli elementi annessi diretti sino al dispositivo previsto per il collegamento con altre attrezzature. Un recipiente può essere composto di uno o più scomparti. Sono ad esempio da classificare come recipienti: Compressori, autoclavi, condensatori, recipienti a gas o a vapore, reattori, scambiatori, sfere GPL Serbatoi, reattori installati in impianti di produzione, estintori Generatori di vapore Recipienti per gas liquefatti (serbatoi criogenici) 2. TUBAZIONI Componenti di una conduttura destinati al trasporto dei fluidi, allorché essi sono collegati al fine di essere inseriti in un sistema a pressione. Le tubazioni comprendono in particolare un tubo o un insieme di tubi, condotti, accessori, giunti a espansione, tubi flessibili o altri eventuali componenti sottoposti a pressione; gli scambiatori di calore costituiti da tubi per il raffreddamento o il riscaldamento di aria sono parificati alle tubazioni. Ad esempio: giunti di smontaggio, giunti di dilatazione flange, raccordi, ecc. Non sono comprese ad esempio le condotte idriche, per petrolio o gas. 3. ACCESSORI DI SICUREZZA Dispositivi destinati alla protezione delle attrezzature a pressione contro il superamento dei limiti ammissibili. Questi dispositivi comprendono: dispositivo per la limitazione diretta della pressione, quali valvole di sicurezza, dispositivo a disco di rottura, barre di schiacciamento, dispositivo di sicurezza pilotati (CSPRS) e dispositivo di limitazione che attivino i sistemi di regolazione o che chiudano o che chiudano e disattivino l'attrezzatura, come i commutatori attivati dalla pressione, dalla temperatura o dal livello dei fluido e i dispositivi di misurazione, controllo e regolazione per la sicurezza (SRMCR). 4. ACCESSORI A PRESSIONE: Dispositivi aventi funzione di servizio e i cui alloggiamenti sono sottoposti a pressione. Ad esempio: Valvole (di intercettazione, di regolazione) Sfiati, valvole di non ritorno 5. INSIEMI: Attrezzature varie a pressione montate da un fabbricante per costituire un tutto integrato e funzionale. PRINCIPI DI VALUTAZIONE DEI RISCHI E PERICOLI La PED impone ai fabbricanti di identificare il livello di pericolosità dell’apparecchiatura costruita. Essi sono tenuti a valutare i pericoli dovuti alla pressione e quindi a progettare e costruire l’apparecchiatura tenendo conto di tale analisi. Il livello di pericolosità è legato al concetto di energia immagazzinata nell’apparecchiatura. L’energia immagazzinata è valutata sulla base dei seguenti parametri: pressione massima ammissibile (PS): pressione massima in bar per la quale l’attrezzatura è progettata, secondo specifica del fabbricante; dimensioni: o volume V in litri nel caso di recipienti (volume intero inclusi gli accessori collegati permanentemente, escluso il volume degli elementi interni permanenti) o diametro DN in mm nel caso di tubazioni temperatura minima/massima ammissibile (TS): temperature minime/massime per le quali l'attrezzatura è stata progettata, secondo specifica dal fabbricante tipologia di fluido: gas, liquidi, vapori allo stato puro o loro miscele. si distinguono in o fluidi di gruppo 1: pericolosi. Rientrano in questo gruppo i fluidi: Esplosivi Estremamente infiammabili Facilmente infiammabili Infiammabili (quando la temperatura massima ammissibile e superiore al punto di infiammabilità) Altamente tossici Tossici Comburenti o fluidi di gruppo 2: non pericolosi. Fanno parte di questo gruppo tutti quelli che non rientrano nel gruppo 1. condizioni di esercizio e installazione In base all’Allegato II della Direttiva, in funzione della tipologia dell'attrezzatura a pressione (tubazione, recipiente, accessori), del gruppo di appartenenza del fluido (fluido pericoloso o non), dello stato fisico del fluido (gas, liquido) e del risultato del calcolo PS x V, nel caso di recipienti, e PS x DN, nel caso di tubazioni, esistono 9 tabelle attraverso le quali è possibile definire la categoria di rischio (I, II, III, IV). L'attrezzatura acquisisce la categoria di rischio più severa tra le categorie di rischio dei componenti che ne fanno parte, ad eccezione degli accessori di sicurezza i quali sono automaticamente classificati in IV categoria, che è quella di rischio massimo. CATEGORIA DI RISCHIO Attrezzature a bassissimo rischio Nel caso di provati bassi livelli di pericolosità (come previsto nell’articolo 3, comma 3 della Direttiva), non è richiesta una valutazione formale di conformità ai requisiti minimi di sicurezza, ma le attrezzature devono comunque essere progettate e fabbricate secondo una buona pratica ingegneristica, devono essere corredate di adeguate istruzioni per l’uso e riportare in modo chiaro l’identificazione del fabbricante. Il fabbricante è comunque responsabile della sicurezza del proprio prodotto. Attrezzature di Categoria I Vi appartengono attrezzature ed insiemi a basso rischio. La valutazione formale di conformità alla direttiva è effettuata dal fabbricante stesso che al termine sottoscrive una Dichiarazione di conformità (a disposizione del cliente) ed appone sull’attrezzatura o insieme la marcatura CE. Devono essere progettati e fabbricati conformemente ai requisiti minimi di sicurezza della Direttiva, devono essere corredati di adeguate istruzioni per l’uso e riportare una targa di riconoscimento con i dati previsti dalla Direttiva stessa. Attrezzature di Categoria da II a IV Vi appartengono attrezzature ed insiemi a rischio crescente. La valutazione formale di conformità alla direttiva è effettuata da un Organismo Notificato o da un Ispettorato degli Utilizzatori che, al termine della valutazione, rilascia al fabbricante un Attestato di conformità e lo autorizza ad apporre la marcatura CE. Il fabbricante, ottenuto l’attestato, sottoscrive una Dichiarazione di conformità (a disposizione del cliente) ed appone sull’attrezzatura la marcatura CE. Devono essere progettate e fabbricati conformemente ai requisiti minimi di sicurezza della Direttiva, devono essere corredati di adeguate istruzioni per l’uso e riportare una targa di riconoscimento con i dati previsti dalla Direttiva stessa. Nel caso di insiemi la valutazione di conformità è effettuata sia sulle singole attrezzature che compongono l’insieme (ciascuna secondo la propria categoria), sia sull’insieme in quanto tale. La categoria di un insieme è la massima tra quella delle singole attrezzature che lo compongono. MODULI DI APPLICAZIONE Per la categoria I, nella quale ricadono le apparecchiature meno pericolose, è prevista la certificazione CE senza intervento dell’Organismo Notificato: infatti la PED ammette quella che si usa definire “autocertificazione", cioè la marcatura CE del prodotto in base alla preparazione di un fascicolo tecnico che dimostri come sono soddisfatti i requisiti essenziali di cui all’Allegato I della Direttiva, e giustifichi anche l’appartenenza del prodotto alla I categoria, accompagnata da una Dichiarazione CE di Conformità emessa dal fabbricante e destinata all’acquirente. I requisiti sono più onerosi nelle Categorie superiori, fino alla Categoria IV: Categoria II: è obbligatoria la certificazione CE tramite un organismo notificato, che senza entrare nel merito della progettazione, provvede ad effettuare la sorveglianza della produzione, nelle modalità scelte dal fabbricante; Categoria III: è obbligatoria la certificazione CE tramite un organismo notificato. Quando il fabbricante non ha certificato anche il suo sistema qualità, inclusa la progettazione, è prevista anche l’esecuzione di prove approfondite sul prototipo da certificare CE; Categoria IV: si richiede il massimo livello di controllo della progettazione e della produzione. Si fa riferimento agli accessori di sicurezza (in automatico), e agli insiemi costituiti da recipienti + tubazioni con l’utilizzo di fluidi pericolosi a pressioni elevate. La IV categoria non viene mai raggiunta in caso di fluidi di Gruppo 2 con tensione di vapore inferiore a 0,5 bar (es.: acqua con temperatura inferiore a 110 °C), qualsiasi sia la dimensione dell’apparecchiatura. I Moduli di applicazione in funzione della Categoria sono riassunti nella tabella seguente. CATEGORIA I II III IV MODULO/I DA APPLICARE A Controllo di fabbricazione interna A1 D1 E1 Controllo di fabbricazione interna e sorveglianza verifica finale Garanzia qualità Produzione Garanzia Qualità Prodotti B1+D B1+F B+E B+C1 H ESAME CE della progettazione + Garanzia Qualità Produzione ESAME CE della progettazione + Verifica su prodotto ESAME CE DEL TIPO + Garanzia Qualità Prodotti ESAME CE DEL TIPO + Conformità al Tipo Garanzia qualità totale B+D B+F G H1 ESAME CE DEL TIPO + Garanzia Qualità Produzione ESAME CE DEL TIPO + Verifica su prodotto Verifica su prodotto unico Garanzia qualità totale con sorveglianza finale DOCUMENTAZIONE NECESSARIA La direttiva PED prescrive una documentazione stringente su tutte le attrezzature e insiemi a pressione che superino 0.5 bar. TIPO DI DOCUMENTO CHI LO EMETTE MODULO CATEGORIA Dichiarazione di conformità Fabbricante A, A1, C1, D, D1, E, E1, F, G, H, H1 I, II , III , IV Attestato di esame CE del tipo Organismo Notificato B III, IV Attestato di esame CE della progettazione Organismo Notificato B1 III Certificato di esame CE del progetto Organismo Notificato H1 IV Attestato di conformità Organismo Notificato F, G III, IV Notifica di Valutazione sistema di qualità Organismo Notificato D, D1, E, E1, H, H1 II, III, IV Una parte consistente della documentazione necessaria è raccolta nel "fascicolo tecnico" di cui ne elenchiamo una parte qui sotto. Riguardo la progettazione: 1. Analisi dei Rischi e relativa valutazione; 2. Relazione sulla progettazione; 3. Disegni; Riguardo la materiali: 1. Descrizione dei materiali; 2. Specifiche necessarie; 3. Certificazione dei materiali; 4. Prove sui materiali utilizzati; Riguardo la fabbricazione: 1. Descrizione dei processi di fabbricazione; 2. Qualifica degli operatori; 3. Qualifica della saldatura; 4. Relazione relativa alla gestione del controllo del processo; Riguardo la messa in opera: 1. Relazione ispezione finale; Oltre al fascicolo tecnico il fabbricante redige un manuale d'uso e un libretto di manutenzione destinati all'utilizzatore. VALUTAZIONE DEGLI INSIEMI Nuovi insiemi I nuovi insiemi devono seguire la Direttiva e pertanto dovranno essere sottoposti ad una valutazione di conformità alla stessa e recare la marcatura CE. Chi costruisce e vende tali insiemi è il fabbricante, ai sensi della direttiva, e pertanto ha tutti gli obblighi dalla stessa stabiliti. Insiemi preesistenti la Direttiva che non necessitano di alcun intervento Tali insiemi possono continuare ad essere eserciti senza altri oneri per l’utilizzatore tranne la ricatalogazione in funzione delle nuove categorie di rischio previste dalla direttiva e l’effettuazione di una serie di controlli per definirne lo stato di conservazione. Insiemi preesistenti la Direttiva soggetti a modifica La direttiva prevede che, a seguito di una modifica, l’attrezzatura debba essere sottoposta ad una nuova verifica di conformità: pertanto il soggetto incaricato di tale modifica (salvo il caso in cui l’utilizzatore dell’impianto se ne assuma la piena responsabilità) diventerà il fabbricante di tale insieme con tutti gli obblighi conseguenti. Insiemi preesistenti la Direttiva soggetti a sostituzione di un componente È la situazione più comune e la più complessa. Fermo restando il fatto che il componente sostituito dovrà essere marcato CE, il problema è rappresentato dall’inserimento di tale componente nell’insieme. Se l’utilizzatore non se ne assume la piena responsabilità, il soggetto incaricato della sostituzione è obbligato dalla direttiva ad operare secondo la direttiva stessa e pertanto si troverà di fronte a due possibilità: 1. marcare CE tutto l’insieme (come nel caso di una modifica) 2. marcare CE la sola sostituzione. In quest’ultimo caso deve tuttavia fornire all’Organismo Notificato incaricato una adeguata documentazione tecnica attestante il fatto che la parte preesistente e la parte sostituita sono tra loro compatibili; ciò come minimo richiederà un’analisi dei rischi allagata a tutto l’insieme. La scelta di quale strada intraprendere dipenderà dal caso specifico e la decisione dovrà essere presa necessariamente in accordo con l’utilizzatore dell’insieme. -----------------------------------------------------------------------------------------------------------------------------------------------CTAI può supportare il costruttore per tutte le fasi di applicazione della Direttiva, in particolare per: - Fascicolo Tecnico - Ispezioni su materiali e componenti - Approvazioni particolari dei materiali - Qualifiche di procedimenti di lavorazione (es. giunzioni permanenti) e degli operatori addetti - Qualifiche degli operatori addetti a controlli non distruttivi - Ottenimento Certificato moduli A1, D1, E1 - Ottenimento Certificato esame CE di Tipo, Modulo B - Ottenimento Certificato esame CE della progettazione, Modulo B1 - Ottenimento Certificato di Conformità al Tipo, Modulo C1 - Ottenimento Certificato Garanzia qualità produzione, Modulo D - Ottenimento Certificato Garanzia qualità prodotti, Modulo E - Ottenimento Certificato di Verifica su unico prodotto, Modulo F - Ottenimento Certificato di Verifica CE di unico prodotto, Modulo G - Ottenimento Certificato Garanzia qualità totale, Modulo H - Ottenimento Certificato Garanzia qualità totale con controllo produzione, Modulo H1 Possiamo inoltre fornire i seguenti servizi: - Individuazione dei requisiti applicabili della Direttiva, e delle norme armonizzate e/o non armonizzate pertinenti - Scelta dei moduli di applicazione della Direttiva - Esecuzione, nei laboratori convenzionati, delle prove di conformità alle norme - Corsi di Formazione sull’Applicazione della Direttiva

Scarica