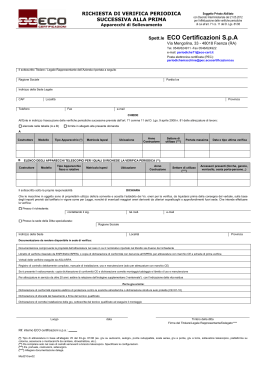

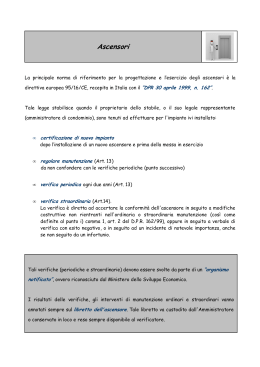

LE NUOVE VERIFICHE PERIODICHE DELLE ATTREZZATURE DI LAVORO Le verifiche sul campo: aspetti critici e storie vissute Per.Ind. Agelio Mantoani www.asqsinergie.it/com L’EVOLUZIONE DELLA NORMATIVA Art. 71 comma 11. Oltre a quanto previsto dal comma 8, il datore di lavoro sottopone le attrezzature di lavoro riportate nell’ALLEGATO VII a verifiche periodiche volte a valutarne l’effettivo stato di conservazione e di efficienza ai fini di sicurezza, con la frequenza indicata nel medesimo ALLEGATO. …….. D.LGS. 81/2008 D.LGS. 106/2009 D.LGS. 17/2010 I FATTI DEL MESE BASAMENTO RELAZIONE GEOLOGICA DICHIARAZIONE DI CORRETTA ISTALLAZIONE DAL MAUALE DI USO E MANUTENZIONE RESPONSABILITA’ DEL VERIFICATORE L’esperto verificatore durante lo svolgimento dell’incarico di verifica periodica è “Incaricato di pubblico servizio”. L’articolo 71 comma 12 del D.Lgs. 81/08 conferma tale qualifica dell’esperto verificatore e lo impegna a rispondere direttamente alla Pubblica Autorità. Art. 71 comma 12. Per l’effettuazione delle verifiche di cui al comma 11, le ASL e l’ISPESL possono avvalersi del supporto di soggetti pubblici o privati abilitati. I soggetti privati abilitati acquistano la qualifica di incaricati di pubblico servizio e rispondono direttamente alla struttura pubblica titolare della funzione. Ai sensi dell’articolo 358 Codice Penale, sono incaricati di un pubblico servizio coloro i quali, a qualunque titolo, prestano un pubblico servizio. Per pubblico servizio deve intendersi un’attività disciplinata nelle stesse forme della pubblica funzione, ma caratterizzata dalla mancanza dei poteri tipici di questa ultima, e con esclusione dello svolgimento di semplici mansioni di ordine e della prestazione di opera meramente materiale. Gli obblighi dell’incaricato di pubblico servizio sono disciplinati dal codice di procedura penale DESCRIZIONE GENERALE DELLA VERIFICA Definizioni: Prima verifica periodica: la prima verifica dell’apparecchio di sollevamento è finalizzata ad accertare lo stato di manutenzione e conservazione della macchina, la congruità con le modalità di utilizzo previste dal fabbricante, oltre alla individuazione di eventuali carenze in merito ai principali requisiti essenziali di sicurezza palesemente rilevabili da prove funzionali e dall’esame generale della macchina; detta verifica verrà effettuata alla scadenza prevista nell’allegato VII del D.Lgs. 81/08. Verifica periodica: verifica dell’apparecchio successiva alla “prima verifica periodica” finalizzata ad accertare lo stato di manutenzione e conservazione della macchina, il mantenimento dei requisiti essenziali di sicurezza previsti in origine dal fabbricante e palesemente evidenziabili nell’esame generale della macchina. Le verifiche periodiche debbono essere effettuate secondo le scadenze previste nell’allegato VII del D.Lgs. 81/08. DESCRIZIONE GENERALE DELLA VERIFICA Verifica straordinaria: verifica effettuata indipendentemente dalle scadenze previste dall’allegato VII in conseguenza a: - modifiche apportate alla macchina per le quali non si renda necessaria una nuova immissione in servizio e marcatura CE; - riparazioni su elementi strutturali o in generale parti attinenti alla sicurezza resesi necessarie in conseguenza di incidenti; - interventi per adempiere a verbali redatti in occasione di verifiche con esito negativo; Riqualificazione della periodicità: Ai fini della definizione della periodicità delle verifiche periodiche degli apparecchi di sollevamento di cui al presente documento, ed allo scopo di definire una metodologia procedurale omogenea, tutte le attrezzature dovranno essere classificate tenendo conto delle specificità definite dall'Allegato VII del D.Lgs. 81/08. La frequenza delle verifiche periodiche degli apparecchi di sollevamento viene individuata dal datore di lavoro/utilizzatore, anche mediante l’ausilio del verificatore, attraverso la valutazione del tipo di apparecchio, dell’ambiente di impiego e della sua vetustà secondo le indicazione del citato allegato VII, e deve essere formalizzata attraverso la redazione e firma del modello di riqualificazione della periodicità. Il documento di riqualificazione della periodicità dell’attrezzatura deve essere conservato unitamente al libretto delle verifiche ed una copia inviata all’ASS a cura del verificatore. DESCRIZIONE GENERALE DELLA VERIFICA Indagine supplementare: attività finalizzata ad individuare eventuali vizi, difetti o anomalie, non evidenziabili in sede di verifica periodica, prodottesi dall’esercizio dell’apparecchio in particolari condizioni di utilizzo. Vengono assoggettati a indagine supplementare tutti gli apparecchi di sollevamento di tipo trasferibile (gru a torre) e di tipo fisso (gru a ponte, gru a bandiera, strutture limitate, etc.), per le quali il verificatore addetto alla verifica periodica ravvisi in maniera oggettiva le “condizioni di utilizzo di tipo gravoso” e in conseguenza di queste, anche in relazione alla vetustà dell’apparecchio, disponga l’effettuazione di un accertamento supplementare, a cura del costruttore o in alternativa di un ingegnere esperto su commissione del proprietario della macchina. Manutenzione ordinaria: insieme delle attività volte a mantenere l’integrità originaria della macchina, per ripristinare l’efficienza della stessa, per contenerne il normale degrado d’uso, per garantirne la vita utile, per far fronte ad eventi accidentali senza modificarne le caratteristiche originarie (dati di targa, dimensionamento, valori costruttivi, etc.), la struttura essenziale e la destinazione d’uso. Pertanto, sono da considerare manutenzione ordinaria gli interventi che comportano la sostituzione di parti o di componenti guasti od usurati, con parti o componenti originali o riconosciuti equivalenti dal fabbricante, nonché “le modifiche effettuate per migliorare le condizioni di sicurezza, sempre che non comportino modifiche delle modalità di utilizzo e delle prestazioni previste dal costruttore”, DESCRIZIONE GENERALE DELLA VERIFICA Manutenzione straordinaria: insieme delle attività volte a prolungare la vita utile della macchina, migliorarne l’efficienza, l’affidabilità, la produttività, la manutenibilità e l’ispezionabilità senza modificarne le caratteristiche originarie (dati di targa, dimensionamento, valori costruttivi, etc.), la struttura essenziale e la destinazione d’uso. Modifica sostanziale: intervento che comporta la modifica delle caratteristiche della macchina, o delle sue prestazioni o delle sue modalità di utilizzo, in modo non previsto direttamente dal costruttore. In questi casi, è necessaria la rimarcatura CE della macchina con la conseguente valutazione dei rischi non valutati in sede di prima costruzione. QUALI SONO GLI OBBLIGHI? • • • • • • Acquistare macchine sicure Istallare come previsto dal costruttore Manutenzionare (ordinaria e straordinaria) Registrare (in forma scritta) Informare Formare Addestrare gli operatori Possedere e mettere a disposizione il MANUALE DI USO E MANUTENZIONE • Verifiche di legge (se previste) D.Lgs. 81/08 – integrato D.Lgs. 106/09 Art. 71. Obblighi del datore di lavoro – comma 4 Punto 2) oggetto di idonea manutenzione al fine di garantire nel tempo la permanenza dei requisiti di sicurezza di cui all’articolo 70 e siano corredate, ove necessario, da apposite istruzioni d’uso e libretto di manutenzione Punto 4 lettera b) siano curati la tenuta e l’aggiornamento del registro di controllo delle attrezzature di lavoro per cui lo stesso è previsto. Manuale d’Uso e Manutenzione • Serve per dare le necessarie informazioni di sicurezza. • E’ indispensabile per: – – – – – immissione sul mercato, imballaggio, trasporto, installazione, collaudo utilizzo e funzionamento manutenzione sostituzione delle parti dismissione, rottamazione e smaltimento Il manuale deve accompagnare ogni macchinario (anche usato). Utilizzare la macchina secondo il manuale d’uso e manutenzione. Manuale d’Uso e Manutenzione • Dispositivi di sicurezza • • • • • • • • • • • • • Indicazioni di sicurezza per la regolazione del limitatore carico ...................................... 3-39 Disposizione interruttori finecorsa.................................................................................... 3-40 Interruttore finecorsa a riduttore: regolazione del punto di commutazione...................... 3-41 Regolazione interruttore finecorsa di meccanismo traslazione carrello .......................... 3-43 Sbraccio 28 m KAW 140 KV 035 2 - Rinvii ..................................................................... 3-45 Sbraccio 30 m KAW 140 KV 035 2 - Rinvii ................................................................ …..3-48 Sbraccio 28 m KAW 140 KX 010 2/4 - Rinvii ................................................................... 3-51 Sbraccio 30 m KAW 140 KX 010 2/4 - Rinvii ............................................................. ……3-54 Regolazione interruttore finecorsa Torre vertical ............................................................. 3-57 Regolazione interruttore finecorsa di sollevamento......................................................... 3-57 Regolazione del limitatore del carico........................................................................... 3-58 Curva di portata................................................................................................................ 3-68 Limitazione di rotazione e del carrellino........................................................................... 3-72 Profilo del personale addetto ai controlli Metodi d’ispezione Programma dei controlli Il registro dei controlli Il registro dei controlli deve essere corredato della necessaria documentazione di supporto, atta a dimostrare la rispondenza dell’intervento Art. 71. (Obblighi del datore di lavoro) …… 9. I risultati dei controlli di cui al comma 8 devono essere riportati per iscritto e, almeno quelli relativi agli ultimi tre anni, devono essere conservati e tenuti a disposizione degli organi di vigilanza. 10. Qualora le attrezzature di lavoro di cui al comma 8 siano usate al di fuori della sede dell’unità produttiva devono essere accompagnate da un documento attestante l’esecuzione dell’ultimo controllo con esito positivo Il registro dei controlli Il registro dei controlli Elementi dell’apparecchio: LE FUNI FUNI METALLICHE Una fune d'acciaio è formata da un certo numero di fili d'acciaio normalmente arrotolati in trefoli, a loro volta arrotolati attorno a un'anima centrale a sua volta costituita da un trefolo o da una vera e propria fune d'acciaio di diametro inferiore, o un'anima tessile, in fibra naturale o sintetica. Tale anima fornisce tra il 10% e il 50% della resistenza della fune metallica. L'anima metallica aumenta dell'8% circa il carico di rottura della fune rispetto all'anima in fibra tessile, ma ne riduce la flessibilità. L'anima in fibra tessile inoltre svolge l'importante funzione di serbatoio per il lubrificante. FUNI DI SOLLEVAMENTO Normalmente si misura su di un tratto di fune diritto e, nel punto prestabilito, si effettuano due misurazioni a 90° l’una rispetto all’altra. UNI 4309:2011 - ISPEZIONI • Nell’assenza di istruzioni fornite dal fabbricante della gru nel suo manuale e/o date dal fabbricante o fornitore della fune, devono essere seguiti i principi generali di ispezione dati dalla norma. • Ispezione visiva giornaliera: • Almeno la sezione di fune operativa in quel particolare giorno deve essere osservata con l’obiettivo di scoprire qualsiasi deterioramento generale o danno meccanico. • Questo deve includere i punti di attacco della fune alla gru. • Inoltre la fune dovrebbe essere controllata per assicurarsi che alloggi correttamente sul tamburo e sulle pulegge e che non si sia spostata dalla sua posizione normale operativa. • Qualsiasi cambiamento apprezzabile delle condizioni dovrebbe essere registrato e la fune deve essere esaminata da un addetto competente • Se, in qualunque momento, le condizioni d’uso vengono modificate, come quando la gru viene spostata e posta in esercizio altrove, la fune deve essere soggetta a un’ispezione visiva come descritto nel presente punto. • Nota Al guidatore/operatore della gru può essere affidato il controllo giornaliero per quanto addestrato e ritenuto competente per questa operazione. CERTIFICATO FUNI Brache a catena Gancio accorcia maglia Campanella con targhetta di identificazione che deve essere leggibile. Coefficiente di sicurezza 4 TARGHETTA Portata a canestro Portata in verticale Numero di matricola Portata con angolo ß 0-45° Portata con angolo ß 45°-60° Numero di matricola CERTIFICATO CATENA Brache Sintetiche (tessuto) Brache sintetiche (allegato I, punto 4.1.2.5 2006/42/CE) coefficiente di sicurezza non minore 7 Etichetta con dati di portata ed istruzioni d’uso cucita all’interno di un’asola. • Indurimento e infrangilimento a basse temperature • Sofferenza al calore radiante • Temono le sostanze chimiche DEFORMAZIONI ATTENZIONE A TUTTE LE POSSIBILI DEFORMAZIONI CERTIFICATO GANCIO VERIFICHE SITUAZIONI DI CANTIERE Il fenomeno è più diffuso di quanto si pensi e riguarda in modo particolare tutte quelle componenti che, in occasione dei vari montaggi e smontaggi, rimangono sempre connesse tra loro Ruggine Una delle travi stabilizzatrici aveva subito un cedimento strutturale in corrispondenza dell’unione bullonata centrale PESO CAMPIONE FINECORSA PULSANTIERA RADIOCOMANDO PROVE FUNZIONALI PROVE FUNZIONALI – cos’e? CERTIFICATO CONFORMITA’ MACCHINA DIAGRAMMA DELLE PORTATE ATTENZIONE A: Segnaletica Indicazioni del costruttore Istruzioni Indicazioni dal MUM GRAZIE PER L’ATTENZIONE

Scarica