CORSO FORMATIVO PER ADDETTI ALLA CONDUZIONE DI CARRELLI ELEVATORI DISPENSA Rev_00 Luglio 2012 1 CONTENUTI DELLA DISPENSA 1. Testo Unico sulla Sicurezza: Decreto Legislativo 09 aprile 2008, n. 81 e successive modifiche ed integrazioni. 2. I mezzi di movimentazione carichi. 3. Il carrello elevatore. 4. Sistemi di prevenzione. 5. Targhe sul carrello elevatore. 6. I controlli giornalieri. 2 IL TESTO UNICO SULLA SICUREZZA – D. LGS. 9 APRILE 2008, N. 81 E S.M.I. Titolo I PRINCIPI COMUNI Capo III MISURE DI TUTELA E OBBLIGHI Articolo 20 – Obblighi dei lavoratori 1. Ogni lavoratore deve prendersi cura della propria salute e sicurezza e di quella delle altre persone presenti sul luogo di lavoro, su cui ricadono gli effetti delle sue azioni o omissioni, conformemente alla sua formazione, alle istruzioni e ai mezzi forniti dal datore di lavoro. 2. I lavoratori devono in particolare: a) contribuire, insieme al datore di lavoro, ai dirigenti e ai preposti, all’adempimento degli obblighi previsti a tutela della salute e sicurezza sui luoghi di lavoro; b) osservare le disposizioni e le istruzioni impartite dal datore di lavoro, dai dirigenti e dai preposti, ai fini della protezione collettiva ed individuale; c) utilizzare correttamente le attrezzature di lavoro, le sostanze e i preparati pericolosi, i mezzi di trasporto e, nonché i dispositivi di sicurezza; d) utilizzare in modo appropriato i dispositivi di protezione messi a loro disposizione; e) segnalare immediatamente al datore di lavoro, al dirigente o al preposto le deficienze dei mezzi e dei dispositivi di cui alle lettere c) e d), nonché qualsiasi eventuale condizione di pericolo di cui vengano a conoscenza, adoperandosi direttamente, in caso di urgenza, nell’ambito delle proprie competenze e possibilità e fatto salvo l’obbligo di cui alla lettera f) per eliminare o ridurre le situazioni di pericolo grave e incombente, dandone notizia al rappresentante dei lavoratori per la sicurezza; f) non rimuovere o modificare senza autorizzazione i dispositivi di sicurezza o di segnalazione o di controllo; 3 IL TESTO UNICO SULLA SICUREZZA – D. LGS. 9 APRILE 2008, N. 81 E S.M.I. Titolo I PRINCIPI COMUNI Capo III MISURE DI TUTELA E OBBLIGHI g) non compiere di propria iniziativa operazioni o manovre che non sono di loro competenza ovvero che possono compromettere la sicurezza propria o di altri lavoratori; h) partecipare ai programmi di formazione e di addestramento organizzati dal datore di lavoro; i) sottoporsi ai controlli sanitari previsti dal presente decreto legislativo o comunque disposti dal medico competente. 3. I lavoratori di aziende che svolgono attività in regime di appalto o subappalto, devono esporre apposita tessera di riconoscimento, corredata di fotografia, contenente le generalità del lavoratore e l’indicazione del datore di lavoro. Tale obbligo grava anche in capo ai lavoratori autonomi che esercitano direttamente la propria attività nel medesimo luogo di lavoro, i quali sono tenuti a provvedervi per proprio conto. 4 IL TESTO UNICO SULLA SICUREZZA – D. LGS. 9 APRILE 2008, N. 81 E S.M.I. Titolo III USO DELLE ATTREZZATURE DI LAVORO E DEI DISPOSITIVI DI PROTEZIONE INDIVIDUALE Capo II USO DEI DISPOSITIVI DI PROTEZIONE INDIVIDUALE Articolo 78 – Obblighi dei lavoratori 1. In ottemperanza a quanto previsto dall’articolo 20, comma 2, lettera h), i lavoratori si sottopongono al programma di formazione e addestramento organizzato dal datore di lavoro nei casi ritenuti necessari ai sensi dell'articolo 68, commi 4, lettera h), e 5. 2. In ottemperanza a quanto previsto dall’articolo 20, comma 2, lettera d), i lavoratori utilizzano i DPI messi a loro disposizione conformemente all'informazione e alla formazione ricevute e all'addestramento eventualmente organizzato ed espletato. 3. I lavoratori: a. provvedono alla cura dei DPI messi a loro disposizione; b. non vi apportano modifiche di propria iniziativa. 4. Al termine dell'utilizzo i lavoratori seguono le procedure aziendali in materia di riconsegna dei DPI. 5. I lavoratori segnalano immediatamente al datore di lavoro o al dirigente o al preposto qualsiasi difetto o inconveniente da essi rilevato nei DPI messi a loro disposizione. 5 I MEZZI DI MOVIMENTAZIONE CARICHI Nella realtà lavorativa di oggi la movimentazione dei carichi viene effettuata sempre più con l’ausilio di attrezzature/macchine, in particolare: transpallet a trazione manuale; transpallet elettrici; carrelli elevatori elettrici; carrelli elevatori a combustione interna. Transpallet a trazione manuale I transpallet devono essere trainati, non spinti; divieto assoluto di trasportare persone; rispettare la portata massima. Transpallet elettrici Prima di utilizzare i mezzi di sollevamento e trasporto occorre verificarne l’integrità, l’efficienza, in particolare: il mezzo si deve fermare con timone completamente alzato o abbassato; il mezzo si muova in avanti premendo il pulsante all’estremità del timone; sia presente una protezione anticesoiamento. 6 I MEZZI DI MOVIMENTAZIONE CARICHI Carrello elevatore elettrico Tempi di avviamento brevi; adatti solo per uso interno; potenze minori; locale i ricarica degli accumulatori. Carrello elevatore a combustibile (gasolio, gpl, benzina) Adatti all’esterno; maggior robustezza e autonomia; maggior portata; emissioni gas in atmosfera. 7 IL CARRELLO ELEVATORE E’ un mezzo per il trasporto di un carico in senso verticale piuttosto che in senso orizzontale. Questo speciale compito determina il suo particolare tipo di costruzione e tutta una serie di caratteristiche rispetto ad altri veicoli industriali. Di norma, percorrere solo brevi tratti. Per il trasporto su percorsi maggiori il carrello non è particolarmente adatto, in quanto il rapporto peso proprio e carico utile del carrello, risulta più sfavorevole rispetto a qualsiasi altro veicolo. I percorsi brevi comportano frequenti accelerazioni e rallentamenti. QUADRO NORMATIVO DI RIFERIMENTO Normativa di sicurezza: D.Lgs. 81/08 e successivi adeguamenti. Direttiva macchine: DPR 459/94. Certificazioni: Fino al 21/09/1991 : DPR 547/55-DPR303/56 - Nessuna certificazione. Dal 21/09/1991 al 01/01/1997 : D.Lgs 304/91 – Marchio ε Dal 01/01/1997 : DPR 459/96 – Marchio 8 IL CARRELLO ELEVATORE Cinture di sicurezza: Dal 05/12/1998 (obbligo cinture di sicurezza): Norma EN 95/63 CEE “per i nuovi carrelli” Entro il 30/06/2001 (adeguamento carrelli costruiti prima del 1998): Art. 3 – D.L. 359/99 – 8 bis – allegato XV “per carrelli già in uso” 9 IL CARRELLO ELEVATORE REQUISITI DEL CONDUCENTE Le specifiche qualità richieste per l’idoneità al mestiere di carrellista sono: integrità fisica; vista e udito buoni; prontezza di riflessi; attitudine a valutare il peso, la stabilità e l’equilibrio dei materiali; valutazione esatta delle dimensioni, delle distanze, dello spazio e delle velocità; percezione dei colori; coordinamento dei movimenti; senso di responsabilità e prudenza; temperamento calmo e riflessivo. IMPIEGO DEI CARRELLI I carrelli elevatori devono essere utilizzati solo secondo le norme, osservando le prescrizioni d’impiego indicate dal costruttore. 10 IL CARRELLO ELEVATORE Regole aziendali Con disposizioni scritte e registrate viene regolato l’impiego dei carrelli all’interno dell’azienda. In queste disposizioni viene stabilito tra l’altro: definizione dei percorsi; limitazione delle velocità; controllo e comportamento durante impieghi particolari. Segnaletica Salvaguardia nei punti pericolosi tramite avvisi di stop e strisce pedonali; installazione di specchi stradali o convessi nei punti di traffico con precaria visibilità. Percorsi Solo i tracciati, prescritti dall’azienda, devono essere percorsi dai carrelli nella regolamentazione del traffico vengono usati sia i cartelli stradali sia la segnaletica aziendale; i percorsi per i carrelli devono essere abbastanza ampi da poter disporre ad entrambi i lati del carrello stesso e del carico di uno spazio di sicurezza di almeno 0,5 metri; il carrellista deve mantenere i percorsi sempre sgombri per poterli percorrere in assoluta sicurezza. 11 IL CARRELLO ELEVATORE Percorsi 12 IL CARRELLO ELEVATORE Percorsi 13 IL CARRELLO ELEVATORE PROTEZIONE DELLE USCITE Prevedere una zona sicura esternamente alle porte pedonali che accedono su di un’area di circolazione veicolare, installando, a protezione da questa, una barriera costituita, ad esempio, da un parapetto, da una transenna ad archetto o da altre soluzioni equivalenti atte ad evitare il rischio di investimento. I fattori di rischio che si possono incontrare sono: persone investite dal carrello; carrello rovesciatosi o ribaltatosi; persone colpite da carichi caduti dal carrello e/o da attrezzature; vibrazioni (classificate come fonte di malattia professionale!). 14 IL CARRELLO ELEVATORE PERICOLO DI ROVESCAIMENTO (TIP OVER) E RIBALTAMENTO (ROLL OVER) Rovesciamento: rotazione laterale o longitudinale o in una direzione combinata fra le due di non più di circa 90° nominali. Ribaltamento: rotazione laterale o longitudinale o in una direzione combinata fra le due superiore ai 90° nominali. Avviene quando: si affrontano le curve ad una velocità troppo sostenuta; si effettuano svolte repentine viaggiando in velocità; ci si sposta con il carico sollevato; si curva e/o ci si sposta in direzione obliqua su tratti in pendenza o in salita/discesa; si trasportano carichi oscillanti o con il baricentro sensibilmente spostato rispetto al piano mediano longitudinale del carrello; si percorrono le salite/discese con il carico rivolto a valle; si percorrono pavimenti irregolari (superfici disuniformi o in pendenza o terreno morbido); si sovraccarica il carrello; si urta con strutture fisse e/o mobili; si valuta in modo errato il baricentro del carico. 15 SISTEMI DI PREVENZIONE SISTEMI ATTIVI Parametri rilevati e/o controllati: velocità; oscillazione dell’asse a bilico e/o sterzante; raggio di sterzata. Riducono la velocità di traslazione, all’aumentare dell’angolo di sterzata o al variare della configurazione di lavoro. Aumentano la stabilità al ribaltamento laterale bloccando l’oscillazione dell’asse sterzante. SISTEMI PASSIVI Sistemi di ritenuta del conducente: cinture di sicurezza addominali a due punti con regolatore manuale o con arrotolatore; barriere laterali o cancelletti articolati alla struttura di protezione del conducente; cabine chiuse con porte rigide conformi alla norma UNI EN 1726-1. Si basano sul principio di trattenere l’operatore all’interno di un “volume di sicurezza”. 16 SISTEMI DI PREVENZIONE SISTEMI PASSIVI Il primo e più intuitivo intervento di prevenzione è quello di installare, quale sistema di ritenuta del conducente, una «CINTURA DI SICUREZZA» che dovrà essere ancorata saldamente al sedile di guida o ad altre parti fisse del carrello. Naturalmente, affinché qualsiasi sistema a cintura possa essere efficace, occorre che il sedile sia predisposto agli attacchi della stessa e sia adeguatamente ancorato al telaio del carrello attraverso il cofano motore/batteria od altro sistema idoneo ed affidabile. Non tutti i tipi di cintura sono però utilizzabili sul carrello elevatore: sono infatti da escludere, perché non funzionano in modo corretto, quelle inerziali di tipo automobilistico a fronte delle differenti situazioni dinamiche presenti sul carrello. I tipi oggi utilizzati, tutti addominali a due punti, sono quelli di seguito indicati. Cintura fissa con regolazione manuale (tipo aereo) É molto semplice ed efficace ma può avere qualche controindicazione laddove, sullo stesso carrello, si alternano operatori di taglia diversa. Cintura con arrotolatore a blocco comandato É decisamente più apprezzata, anche nel caso precedentemente citato. La regolazione avviene in modo semplice ed agevole: l'arrotolatore è munito di un pulsante, premendo il quale si può estrarre la cintura; rilasciandolo la stessa si blocca nella posizione in cui si trova. Estratta una lunghezza superiore al necessario, il carrellista rilascia il pulsante in modo che la cintura rimanga bloccata ma «lenta», anche dopo la chiusura. Una volta presa posizione sul sedile, in appoggio allo schienale, ritorna a premere il pulsante che consente all'arrotolatore di adeguare la lunghezza della cintura alle proprie esigenze. In questo modo l'operatore rimane ancorato al sedile in posizione ottimale. Qualora, ad esempio, volesse sporgersi in avanti, deve semplicemente tornare a premere il pulsante dell'arrotolatore: la cintura si sbloccherà liberandolo nei movimenti. 17 SISTEMI DI PREVENZIONE SISTEMI PASSIVI Cintura con arrotolatore a blocco automatico, con dispositivo antistrozzamento/stringimento e con aggancio tipo confort ad assorbimento di colpo Dispone di un arrotolatore automatico autobloccante. Per evitare però che, in presenza di movimenti oscillatori del carrellista (per esempio dovuti a vibrazioni del carrello indotte da asperità del terreno) la cintura tenda a stringersi sempre di più con effetto di strozzamento, l'arrotolatore è dotato di un esclusivo meccanismo di polmonamento a regolazione predeterminata. Inoltre l'aggancio elasticizzato è in grado di garantire l'assorbimento di colpi. Il tutto coniuga al meglio le esigenze di sicurezza e di comfort per l'operatore consentendogli movimenti sul sedile, ma soltanto nella misura prevista in sede di progetto. Cintura con arrotolatore a blocco di emergenza sensibile agli angoli di inclinazione/rovesciamento Il particolare tipo di arrotolatore di cui è dotata, conosciuto anche come «duosensitivo», dispone di due diversi dispositivi di bloccaggio: uno (particolare 1 nella foto), governato dal nastro della cintura, interviene a fronte di decelerazioni improvvise del mezzo; l'altro (particolare 2 nella foto),governato dal veicolo, interviene in presenza di un movimento trasversale del mezzo dalla posizione orizzontale. Di conseguenza la cintura lascia completamente libero l'operatore nei suoi movimenti, tranne nel caso in cui il carrello venga a trovarsi in situazioni potenzialmente pericolose. 18 SISTEMI DI PREVENZIONE SISTEMI PASSIVI Cabine Chiuse con Porte Rigide Una valida alternativa alla cintura, laddove le condizioni operative ne consentono l'impiego, può essere considerata la «CABINA CHIUSA CON PORTE RIGIDE» conforme a quanto previsto nella norma UNI EN 1726-1. Prove effettuate hanno dimostrato la validità di questa soluzione in quanto, in caso di rovesciamento, anche se il conducente non viene trattenuto sul sedile di guida e quindi non può essere escluso il rischio di lesioni di lieve o trascurabile entità, è comunque scongiurato il pericolo che venga proiettato fuori dal carrello e resti schiacciato. É però importante ricordare che l'impiego di una cabina implica che le porte rimangano sempre chiuse durante la traslazione del mezzo. Quanto detto vale ovviamente anche nel periodo estivo. Porte che possano essere sganciate con facilità o si possano anche bloccare in posizione aperta non soddisfano i requisiti di sicurezza attesi. Per la relativa accettabilità valgono comunque le seguenti considerazioni esemplificative: in estate le porte possono essere sostituite con adeguati pannelli grigliati a maglie (anche limitatamente alla superficie vetrata); per garantire la chiusura, in marcia, delle porte a cerniera (non scorrevoli) è sufficiente che la posizione di normale apertura delle stesse sia di ostacolo alla traslazione tramite adeguati fine corsa meccanici. Nella foto il fine corsa è realizzato con molle a gas. In alternativa si possono dotare le porte (anche scorrevoli) della cabinatura di un dispositivo, collegato all'azionamento del mezzo, che ne verifichi la chiusura e il bloccaggio e non permetta o avverta, con un segnale acustico, l'avviamento in condizioni di pericolo. 19 SISTEMI DI PREVENZIONE SISTEMI PASSIVI Barriere laterali o cancelletti Un’alternativa alla cabina chiusa è rappresentata dalle cosiddette «BARRIERE LATERALI O CANCELLETTI» articolati alla struttura di protezione conducente, in quanto è stato dimostrato che mantengono alto il livello di sicurezza contro i danni derivanti dal rovesciamento. Essendo normalmente di dimensioni inferiori rispetto ad una normale portiera di cabina, per carrelli operanti prevalentemente in ambienti chiusi quest'ultima soluzione risulterà più valida e più gradita anche perché risultano facilitate le operazioni di salita e discesa dal mezzo. In funzione delle dimensioni in larghezza del posto di guida e del relativo lay-out nonché della posizione del sedile può oltretutto essere sufficiente una sola barriera sul lato sinistro del carrello. Nelle figure sono riportati alcuni esempi significativi attualmente sul mercato. A livello costruttivo possono essere assunte le seguenti considerazioni: tutte le parti che possono essere urtate dall'operatore devono essere arrotondate o rivestite di poliuretano espanso o materiale equivalente in particolare nella zona del bacino e delle spalle; il dimensionamento geometrico e la posizione di montaggio devono indicativamente essere definiti sul 95 percentile/maschio e, per quanto possibile, la struttura deve interessare le zone del bacino e delle spalle in termini di contenimento; la struttura deve risultare bloccabile in posizione di chiusura e capace di resistere ad una forza di almeno 150 dN applicata nel senso dell’apertura, senza deformazioni permanenti; deve limitare il meno possibile la condizioni di visibilità; per garantire la marcia a barriera/cancelletto chiusi è sufficiente che la posizione di normale apertura degli stessi sia di ostacolo alla traslazione. 20 SISTEMI DI PREVENZIONE SISTEMI PASSIVI Barriere laterali o cancelletti Un’alternativa alla cabina chiusa è rappresentata dalle cosiddette «BARRIERE LATERALI O CANCELLETTI» articolati alla struttura di protezione conducente, in quanto è stato dimostrato che mantengono alto il livello di sicurezza contro i danni derivanti dal rovesciamento. Essendo normalmente di dimensioni inferiori rispetto ad una normale portiera di cabina, per carrelli operanti prevalentemente in ambienti chiusi quest'ultima soluzione risulterà più valida e più gradita anche perché risultano facilitate le operazioni di salita e discesa dal mezzo. In funzione delle dimensioni in larghezza del posto di guida e del relativo lay-out nonché della posizione del sedile può oltretutto essere sufficiente una sola barriera sul lato sinistro del carrello. Nelle figure sono riportati alcuni esempi significativi attualmente sul mercato. A livello costruttivo possono essere assunte le seguenti considerazioni: tutte le parti che possono essere urtate dall'operatore devono essere arrotondate o rivestite di poliuretano espanso o materiale equivalente in particolare nella zona del bacino e delle spalle; il dimensionamento geometrico e la posizione di montaggio devono indicativamente essere definiti sul 95 percentile/maschio e, per quanto possibile, la struttura deve interessare le zone del bacino e delle spalle in termini di contenimento; la struttura deve risultare bloccabile in posizione di chiusura e capace di resistere ad una forza di almeno 150 dN applicata nel senso dell’apertura, senza deformazioni permanenti; deve limitare il meno possibile la condizioni di visibilità; per garantire la marcia a barriera/cancelletto chiusi è sufficiente che la posizione di normale apertura degli stessi sia di ostacolo alla traslazione. 21 TARGHE SUL CARRELLO ELEVATORE 22 I CONTROLLI GIORNALIERI Il carrellista effettua all’inizio della giornata lavorativa i seguenti controlli al proprio carrello: 1. danni al veicolo; 2. azionamento (per es. liquido di raffreddamento, olio motore, batteria); 3. impianto d’illuminazione, luci d’arresto (freni); 4. dispositivo d’allarme; 5. ruote (danneggiamenti, corpi estranei, pressione dei pneumatici); 6. freni di servizio e di stazionamento; 7. sterzo (ampiezza del gioco al massimo di due dita); 8. guide del dispositivo per il prelevamento del carico (sfilare completamente, controllare le guide); 9. funzionamento dell’impianto idraulico (livello dell’olio idraulico: cilindri nella posizione zero); 10. forche (condizioni d’uso, fissaggio); 11. catene (tensione sufficiente ed uniforme); 12. tettuccio di protezione del carrellista(danneggiamenti, fissaggio). 23 OBBLIGHI E DIVIETI Non bisogna utilizzare i carrelli per scopi differenti per i quali sono stati costruiti. Se il carrello elevatore a forche è del tipo a scoppio, non si deve accedere in locali chiusi o poco ventilati. Non sollevare il carico se ci sono persone nella zona interessata alla manovra. Divieto di trasportare persone sui carrelli o di sollevarle. 24 OBBLIGHI E DIVIETI Divieto di trasportare pallet di altezza superiore a 2 metri e/o pallet sovrapposti. Durante la sosta, il carrello elevatore a forche, deve stazionare in un’apposita area o comunque mai davanti a dispositivi antincendio o pericolosi. In caso di emergenza le forche devono essere abbassate, le chiavi di comando disinserite ed il freno di stazionamento inserito. Quando si appresta a manovrare un carrello bisogna: Allacciare le cinture di sicurezza; individuare possibilmente: a. prima di muoversi, quali sono; b. le vie di passaggio ed in particolare; c. se queste sono libere da persone o ostacoli; nella marcia a vuoto, tenere le forche a circa 10-15 di altezza dal suolo; tenere presenti gli ingombri, per evitare urti, del contrappeso in curva e delle forche durante la marcia. 25 OBBLIGHI E DIVIETI Nelle fasi di lavoro mantenere una corretta posizione di guida, in particolare è necessario che durante il moto del carrello, le gambe e le braccia siano tenute entro la sagoma del carrello. Se dal posto di manovra la visibilità dell’area di transito del mezzo non è soddisfacente occorre richiedere l’impiego di un altro operatore per il necessario servizio di segnalazione. Tenere il carico più basso possibile durante gli spostamenti (20 cm, in deroga per cantieri edili), e possibilmente inclinato all’indietro, per avere una maggiore stabilità e una maggiore visibilità. Non abbassare o alzare il carico durante la marcia ed evitare brusche frenate, sterzate o accelerazioni. 26 OBBLIGHI E DIVIETI Nelle fasi di lavoro mantenere una corretta posizione di guida, in particolare è necessario che durante il moto del carrello, le gambe e le braccia siano tenute entro la sagoma del carrello. Se dal posto di manovra la visibilità dell’area di transito del mezzo non è soddisfacente occorre richiedere l’impiego di un altro operatore per il necessario servizio di segnalazione. Tenere il carico più basso possibile durante gli spostamenti (20 cm, in deroga per cantieri edili), e possibilmente inclinato all’indietro, per avere una maggiore stabilità e una maggiore visibilità. Non abbassare o alzare il carico durante la marcia ed evitare brusche frenate, sterzate o accelerazioni. 27 OBBLIGHI E DIVIETI Procedere a marcia indietro nel caso in cui si percorrano discese ripide o si trasportino carichi voluminosi per avere una maggiore stabilità e visibilità. Procedere a marcia avanti nel caso in cui si percorrano salite ripide per non rischiare di perdere il carico. Non sterzare o effettuare manovre lungo le rampe. Prima di salire su mezzi (camion, vagoni) o di iniziare il carico o lo scarico verificare che gli stessi siano opportunamente frenati. Non salire su pedane o autocarri non progettati per sopportare il peso totale del carrello più il carico. 28 OBBLIGHI E DIVIETI Utilizzare l’avvisatore acustico nei pressi dei passaggi particolari o per segnalare la propria presenza ai pedoni. Procedere sempre a velocità ridotta e mantenere una opportuna distanza di sicurezza da altri veicoli. Rispettare la portata massima del mezzo, non aumentare il contrappeso per migliorare la capacità di carico e non cercare di spostare o sollevare il carico con due carrelli. Rispettare la portata dei percorsi, facendo particolare attenzione ai pavimenti che presentano tombini, botole che potrebbero cedere durante il passaggio. 29 OBBLIGHI E DIVIETI Rispettare la portata delle pedane di carico-scarico. Caricare il pallet il più vicino possibile alla base delle forche per avere maggiore stabilità. Verificare ed eventualmente ripristinare il corretto confezionamento del pallet prima di iniziare la movimentazione per evitare cadute dall’alto del materiale. 30 OBBLIGHI E DIVIETI Per verificare il buon equilibrio del carico, sollevare inizialmente quel tanto necessario per provarne l’equilibrio, successivamente, sollevarlo ad una giusta altezza che permetta il trasbordo sopra tutti gli ostacoli lungo il percorso. Il carico deve essere fermato, prima dell’intervento dei fine corsa, l’intervento dei fine corsa è previsto solo in caso di emergenza. Azionare i comandi delicatamente soprattutto quando il carico è alto. Attenersi alle specifiche dettate dalla casa costruttrice che si trovano sul libretto di uso e manutenzione: Accertarsi che il locale sia dotato di impianto di aspirazione e che sia in funzione o che esista il necessario ricambio d’aria; Nella fase di ricarica il mezzo deve essere frenato. Utilizzare, per rabboccare il liquido della batteria guanti e grembiuli antiacido: Manovrare con cura e non appoggiare sulle batterie oggetti metallici che possono creare scintille; E’ vietato fumare ed usare fiamme libere nei locali durante la ricarica delle batterie. 31

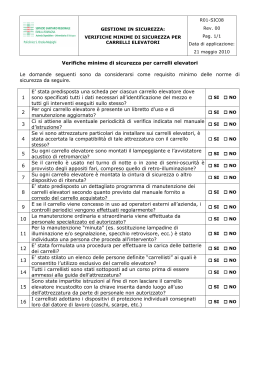

Scarica