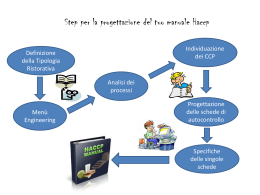

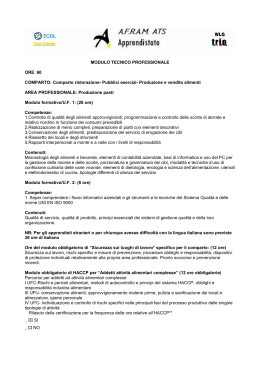

Normativa sull’HACCP: definizioni Enrico Casalini HACCP: La Storia La Storia • Il sistema HACCP (Hazard Analysis and Critical Control Point) è nato circa 50 anni fa per una esigenza operativa diversa da quella della produzione di alimenti. Venne adottato infatti per la prima volta nei programmi aerospaziali della NASA del tipo "Gemini" e "Apollo" per controllare la salubrità e conservabilità dei prodotti alimentari destinati agli astronauti. • Tale sistema è diventato successivamente di uso comune nella grande industria alimentare come metodologia di controllo della produzione, in quanto la sua puntuale applicazione consente un significativo miglioramento delle caratteristiche igieniche sia delle linee di produzione che dei prodotti finiti Da controllo di prodotto CONTROLLO materia prima Caratteristiche Soltanto sul prodotto finito Soltanto a campione Insegue i problemi prodotto finito La Storia • Si propone perciò ad una forma di verifica preventiva che permette di correggere eventuali problemi non sul prodotto finale, con il rischio di doverlo perdere dal punto di vista commerciale, ma sullo stesso durante ogni singola fase della lavorazione con notevoli benefici non solo per la salute del consumatore ma anche per l'immagine dell'azienda. • Questa nuova filosofia di prevenzione viene introdotta per la prima volta nella legislazione comunitaria con la Direttiva 93/43/CEE, recepita in Italia con il D.L.vo n 155/97, e riaffermata con il Regolamento 852/2004/CEE inserendola come prerequisito per la garanzia della sicurezza alimentare dei prodotti forniti. …. a controllo di processo CONTROLLO CONTROLLO materia prima Caratteristiche Sulle procedure di produzione In continuo Previene i problemi CONTROLLO prodotto finito CONTROLLO PRIMA DEL D.LGS. 155/97 1 analisi di laboratorio sul prodotto finito 5 intervento correttivo 2 referto analitico di non conformità 3 ispezione a reparti, materie prime, a procedure 4 individuazione della fonte di contaminazione Intervento spesso tardivo, molte non conformità, basso livello di sicurezza CONTROLLO DOPO IL D.LGS. 155/97 1. ispezione a reparti, materie prime , a procedure di autocontrollo 2. individuazione della fonte di contaminazione 4. analisi laboratorio per verificare efficacia intervento correttivo 3. intervento correttivo per ripristinare condizioni ottimali In questo modo è possibile un intervento più tempestivo, una riduzione di non conformità, bassi costi di intervento e alto livello di sicurezza AUTOCONTROLLO COS’E’ ? tutte le iniziative volte a garantire e dimostrare che un prodotto PERCHE’ SI FA ? alimentare rispetta le norme in materia di sicurezza igienico-sanitaria. COME SI FA ? queste iniziative devono corrispondere ad un processo interno dello stabilimento CHI LO DEVE FARE ? e devono essere concepite ed attuate dai responsabili di ciascuna unità di produzione o sotto la loro direzione Piano di autocontrollo • è un documento SCRITTO • comprende TUTTE LE PROCEDURE di controllo messe in atto da parte del responsabile dello stabilimento, i RISULTATI dei controlli e i PROVVEDIMENTI adottati a seguito di questi risultati • deve essere predisposto tenendo conto di – – – – – dimensioni dell’impianto materie prime utilizzate procedimenti di fabbricazione strutture e attrezzature prodotti finiti • deve essere sottoposto a VERIFICA e, di conseguenza, NON E’ IMMUTABILE • i prelievi di campioni per analisi di laboratorio sono effettuati allo scopo di CONFERMARE L’EFFICACIA DEL SISTEMA DI AUTOCONTROLLO L’autocontrollo deve essere abbastanza flessibile per poter essere applicato in qualsiasi situazione anche nelle piccole imprese. Definizioni HACCP 1 • CCP - Punto Critico di Controllo (Critical Control Point) Fase della lavorazione su cui è necessario esercitare un'azione di controllo per prevenire, eliminare e/o ridurre ad un livello accettabile un pericolo riguardante la salubrità del prodotto. • CP Punto critico al quale è sufficiente applicare le procedure per garantire il controllo del rischio. • PERICOLO Causa di tipo biologico, chimico o fisico potenzialmente in grado di contaminare un alimento e comprometterne in qualche modo la salubrità e/o le caratteristiche. Definizioni HACCP 2 • RISCHIO Possibilità reale che si verifichi un pericolo (evento dannoso per la salute del consumatore). • LIMITE CRITICO Intervallo entro il quale il punto critico deve restare per essere considerato sotto controllo. • AZIONE PREVENTIVA Gestione del punto critico al fine di ridurre o eliminare il pericolo. • AZIONE CORRETTIVA Operazione da intraprendere quando si verifica una non conformità ai limiti. Definizioni HACCP 3 MONITORAGGIO Sequenza programmata di osservazioni e/o misure per valutare se il punto critico è sotto controllo. METODOLOGIA Modalità di monitoraggio del punto critico. RACCOLTA DATI Registrazione ed archiviazione dei documenti inerenti i parametri controllati. VERIFICA Insieme di tutte le procedure tendenti ad assicurare che il sistema HACCP sia stato realizzato correttamente e risulti efficace nella prevenzione del rischio (validazione). GMP Buone pratiche di lavorazione • • • indicano le corrette modalità operative da adottare nel corso della lavorazione non rappresentano limiti di accettabilità dei punti critici di controllo devono essere tradotte in procedure operative SOP Procedure operative standard sono le procedure per l’applicazione delle GMP SSOP Procedure operative standard di sanificazione sono le procedure per l’applicazione delle GMP relative alla pulizia e disinfezione delle attrezzature destinate a venire in contatto con gli alimenti I 7 Principi dell’HACCP • Analisi dei pericoli (HA) • Identificazione dei punti di controllo critico (CCP) • Definizione di misure preventive con limiti critici per ogni punto di controllo • Definizione di procedure per il monitoraggio dei punti di controllo critico • Definizione di azioni correttive da implementare nel caso in cui il monitoraggio rilevasse il mancato rispetto dei limiti • Definizione di procedure per verificare che il sistema stia funzionando • Preparazione di un efficace sistema di raccolta dei documenti per dimostrare l’esecuzione del sistema HACCP I. IDENTIFICAZIONE DEI PERICOLI • • • • sulla base di: dati storici e conoscenze aziendali relative alle caratteristiche dell’edificio, degli impianti, degli ingredienti dei prodotti e delle tecnologie produttive impiegate; controlli analitici eseguiti sul prodotto finito e condotte da laboratori esterni di riferimento; collaborazione con enti e consulente esterni. I. IDENTIFICAZIONE DEI PERICOLI I pericoli possono essere di tipo: 1. Chimico (veleni, sostanze chimiche in genere) 2. Fisico (vetro, legno, frammenti, effetti personali) 3. Microbiologico (batteri, muffe, parassiti, virus) • A tutti i pericoli è possibile attribuire un giudizio di RISCHIO. • Il rischio (R) è dato dal prodotto fra gravità del danno (D) e la probabilità (P) che il danno si • verifichi. • GR = GD * P • GR = gravità del rischio • GD = gravità del danno • P = probabilità • Scala della gravità del danno (D) • Gravità 1 Danno poco grave-Danno limitato nel tempo, che non richiede intervento medico • Gravità 2 Danno grave- Danno che richiede l’intervento medico • Gravità 3 Danno molto grave- Danno che può provocare la morte o infermità permanenti • Scala della probabilità del danno (P) • Probabilità 1 Danno poco probabile - Si è verificato raramente • Probabilità 2 Danno probabile • Probabilità 3 Danno molto probabile - Si è verificato frequentemente I. IDENTIFICAZIONE DEI PERICOLI Gravità del Rischio =GxP GRAVITA’ PROBABILITA’ I. IDENTIFICAZIONE DEI PERICOLI • Valutati i potenziali pericoli, individuati per le singole fasi del processo, ed individuati gli indici di • rischio generici si effettua l’analisi del rischio per le singole fasi del processo e per i singoli • pericoli individuati; quindi per ogni pericolo potenziale legato alla fase in oggetto si segue il • metodo dell’albero delle decisioni, per individuare la presenza di CCP. II. Identificare i CCP Punto del processo in cui è possibile intervenire con procedure di: 1) monitoraggio 2) verifica 3) eventuali azioni correttive III. Definizione dei limiti critici per ciascun punto critico Limiti critici sono valori di parametri di processo (T, t, pH, umidità...) che segnano il confine tra efficacia ed inefficacia delle operazioni di controllo del pericolo Garantiscono che il punto critico sia effettivamente sotto controllo Limiti critici per i CCP Confini entro i quali il punto deve restare per essere considerato sotto controllo limiti di accettabilità Concetto fondamentale dell’HACCP: eliminare o ridurre a livelli accettabili i pericoli che possono essere insiti nella produzione di un certo alimento È un valore prestabilito specifico per ciascun CCP superato il quale si deve intervenire con azioni correttive Esempi di limiti critici di controllo temperatura di conservazione dei prodotti temperatura delle attrezzature e degli ambienti utilizzati per la conservazione al caldo o al freddo dei prodotti tempi di permanenza degli alimenti durante le fasi critiche del processo cariche microbiche degli alimenti e degli ambienti. IV. Modalità di monitoraggio I principali metodi per il monitoraggio a nostra disposizione sono: osservazione visiva valutazione sensoriale (odore, colore, sapore, consistenza) misurazione di parametri fisici (temperatura misurata sempre in relazione al tempo) V: Attuazione delle azioni correttive …..ci consente, in tempi brevi, il ripristino delle normali condizioni ed il rientro dei parametri di controllo entro il limite critico Esempi: Fase Anomalia Ricezione Prodotto alterato Stoccaggio Prodotto scaduto Conservazione T inadeguata Az. correttiva Rifiuto del prodotto Eliminazione del prodotto Eliminazione del prodotto Ripristino della T VI. Documentazione La documentazione, obbligatoria per legge, si deve compilare in maniera continuativa secondo tempi specificati nel piano HACCP Consente di memorizzare osservazioni, misurazioni, registrazioni che indicano come viene controllato il processo produttivo La loro compilazione nelle diverse fasi di lavoro fornisce la storia di un prodotto e consente di verificarne la conformità o la necessità di apportare correzioni VII. La verifica Verificare che i punti precedenti siano stati rispettati La verifica deve avere una frequenza sufficiente a rendere valido il metodo e riscontrare la sua effettiva applicazione Diagrammi di Flusso • Il piano di autocontrollo predisposto secondo il sistema HACCP prevede la stesura di diagrammi di flusso rappresentazione schematica della successione temporale delle operazioni svolte durante la produzione di un alimento CCP Ricevimento Stoccaggio CCP CP Preparazione CCP Cottura CCP Conser.a freddo CCP Conser.a caldo Raffreddamento CCP Conser.a freddo CCP CCP CCP Distrib. a caldo Riscaldamento CCP Distrib.a freddo Diagramma di flusso trasformazione materie prime Tempi e Temperature Limitare i tempi di permanenza degli alimenti a T ambiente Scongelare le materie prime in frigorifero a +2/+4°C Tempi e T di cottura devono raggiungere al cuore il prodotto Manipolazione Igiene comportamentale e dell’attrezzature Igiene ambiente di lavoro Osservazione delle procedure di sanificazione SCHEMA HACCP CCP Mantenimento T refrigerazione Limiti critici T delle celle frigorifere <5C Procedure e frequenza del monitoraggi o Rilevazione automatica e registrazione automatica della T delle celle. Allarme per T superiori a 5 C Azioni correttive DI PROCESSO: • accertamento della causa del superamento del limite critico • eliminazione della causa del superamento del limite critico (es. riparazione motori celle) DI PRODOTTO: • verifica della T delle carni nelle celle: − con T <7 C: le carni vengono spostate in cella funzionante − con T > 7 C: le carni sono destinate ad Procedura e frequenza di verifica OGNI GIORNO: • verifica del funzionamento del termoregistratore • verifica del funzionamento delle sonde per la rilevazione delle T OGNI SBRINAMENTO: • verifica del funzionamento dell’allarme OGNI MESE: • taratura dei termometri Registrazione Grafico della registrazione della temperatura delle celle Registrazione delle procedure di verifica Registrazione delle azioni correttive Gli ostacoli all’applicazione dell’HACCP • persistenza di conoscenze, attitudini e comportamenti “vecchi” nel personale • mancanza di tempo, motivazione e supervisione da parte dello staff e del team HACCP • compilazione documentazione cartacea • carenza di attrezzature e strumentazione • non corretta strutturazione dell’impianto Esempio di applicazione Produzione di arrosto di tacchino da somministrare al consumatore finale dopo affettatura 1 principio – analisi dei pericoli QUALE • presenza di germi patogeni (Salmonella) nel prodotto finale COME • presenza nella materia prima • contaminazione da parte del personale • contaminazione a partire dalle attrezzature 2 principio – individuazione CCP QUALE PERICOLO • presenza di germi patogeni nella materia prima COME • eliminazione dei germi mediante cottura IN QUALE FASE POSSO AGIRE (CCP) • cottura in forno dell’arrosto 3 principio – individuazione limiti critici per ciascun CCP La temperatura deve essere XX C al cuore del prodotto almeno di oppure La temperatura del forno deve essere almeno di XX C e la cottura deve durare almeno YY minuti 4 principio – monitoraggio dei CCP COSA MONITORARE • limite critico COME • temperatura al cuore del prodotto mediante termometro a sonda • T del forno e tempo di cottura 5 principio – azioni correttive PROCESSO • riparazione del forno • formazione del personale DI PRODOTTO • ulteriore cottura • distruzione (se impossibile ricuocere) 6 principio – verifica VERIFICA DI 1 LIVELLO • misurazione della temperatura al cuore • analisi batteriologica del prodotto finito • taratura degli strumenti di misurazione VERIFICA DI 2 LIVELLO • controllo del rispetto delle procedure • controllo della documentazione 7 principio – documentazione PARAMETRI (tempo e temperatura) PER OGNI COTTURA • in automatico (termoregistratore) • manualmente (scheda tempi e temperature) 1 principio – analisi dei pericoli QUALE • presenza di germi patogeni (Salmonella) nel prodotto finale COME COME GESTIRE?? • presenza nella materia prima • contaminazione da parte del personale • contaminazione a partire dalle attrezzature Contaminazione da parte del personale FORMAZIONE DEL PERSONALE • igiene personale • igiene dell’abbigliamento • igiene delle lavorazioni CONDIZIONI DI SALUTE DEL PERSONALE • accertamenti sanitari • rispetto procedure di riammissione in caso di malattia Contaminazione a partire dalle attrezzature • PROCEDURE DI PULIZIA E DISINFEZIONE piani di lavoro utensili forno affettatrice • FORMAZIONE DEL PERSONALE • PROCEDURE DI LAVORAZIONE Le principali procedure prerequisito sono: Pulizia e disinfezione delle strutture e delle attrezzature Igiene pre-operativa ed operativa Controllo dei roditori e degli animali infestanti Mantenimento della catena del freddo Controllo della qualità delle acque Manutenzione di strutture e impianti Selezione e verifica dei fornitori Igiene del personale Formazione del personale Gestione dei rifiuti e dei sottoprodotti Rintracciabilità e ritiro dal mercato dei prodotti non conformi PROCEDURE PREREQUISITO – RIFERIMENTI NORMATIVI Pulizia e disinfezione delle strutture e delle attrezzature (ALLEGATO II – Cap. I, II – Reg. CE 852/04) Controllo dei roditori e degli animali infestanti (ALLEGATO II – Cap. I – Reg. CE 852/04) Mantenimento della catena del freddo (Articolo 4 – Comma 3 – Reg. CE 852/04) Controllo della qualità delle acque (ALLEGATO II – Cap. VII – Reg. CE 852/04) Manutenzione di strutture e impianti (ALLEGATO II – Cap. I, V – Reg. CE 852/04) Igiene del personale (ALLEGATO II – Cap. VIII – Reg. CE 852/04) Formazione del personale (ALLEGATO II – Cap. XII – Reg. CE 852/04 – L.R. 12 del 4 agosto 2003) Gestione dei rifiuti e dei sottoprodotti (ALLEGATO II – Cap. VI – Reg. CE 852/04) Rintracciabilità e ritiro dal mercato dei prodotti non conformi PROCEDURA DI PULIZIA E SANIFICAZIONE (ALLEGATO II – Cap. I, II – Reg. CE 852/04) Consentire che le operazioni di produzione, manipolazione, trasformazione, confezionamento somministrazione e vendita degli alimenti avvengano in un ambiente pulito e/o sanificato Deve riguardare almeno: Locali Utensili Attrezzature Superfici (a contatto e non a contatto con gli alimenti) Celle di stoccaggio Automezzi per il trasporto alimenti PROCEDURA DI PULIZIA E SANIFICAZIONE Protocollo delle operazioni Responsabile dell’esecuzione delle operazioni Prodotti detergenti e sanificanti e le attrezzature utilizzate Identificazione di locale destinato allo stoccaggio dei prodotti e delle attrezzature Modalità di esecuzione delle operazioni di pulizia e disinfezione distinte per strutture, locali, attrezzature Frequenza delle operazioni Concentrazioni d’uso dei prodotti e tempi di contatto Modalità di monitoraggio della corretta esecuzione delle operazioni Piano di verifica dell’efficacia delle operazioni Responsabili delle operazioni di monitoraggio e verifica Limiti di accettabilità Azioni correttive e preventive in caso di riscontro di non conformità PROCEDURA DI PULIZIA E SANIFICAZIONE DOCUMENTI E REGISTRAZIONI La procedura deve essere firmata dal Responsabile e devono essere presenti i seguenti Documenti e/o Registrazioni: Schede tecniche e di sicurezza dei prodotti detergenti e sanificanti utilizzati Definizione del protocollo di intervento di pulizia straordinaria in caso di riscontro di Non Conformità Documenti per le registrazioni degli interventi di monitoraggio (es. check list) e di verifica con le relative registrazioni/esiti (a seconda del metodo di verifica) Documenti per la registrazione delle non conformità Documenti per la registrazione delle azioni correttive adottate in caso di non conformità PROCEDURA PER IL CONTROLLO PREOPERATIVO Scopo consentire che le lavorazioni abbiano inizio in condizioni igienico-sanitarie ottimali Operazioni di monitoraggio e verifica: a) condotte da personale dell’azienda b) documentate con apposite check list pre-operative c) utilizzo prima dell’inizio delle lavorazioni Devono interessare: a) Tutti i locali, impianti ed attrezzature delle aree di lavorazione (distinzione tra superfici A CONTATTO e NON A CONTATTO con gli alimenti) b) I locali di servizio (spogliatoi e servizi igienici) c) Il personale addetto alla lavorazione e alla manipolazione degli alimenti PROCEDURA PER IL CONTROLLO PREOPERATIVO Identificazione del responsabile del monitoraggio e verifica Registrazioni quotidiane (o frequenza inferiore in base a tipologia stabilimento) su apposite check – list Identificazione di aree e superfici, attrezzature e impianti oggetto di controllo (dettagliare le check-list) Indicazione di Data e ora del controllo e firma dal responsabile dell’esecuzione del monitoraggio e/o verifica Registrazioni delle non conformità Registrazioni delle azioni correttive intraprese in caso di non conformità PROCEDURA DI CONTROLLO DEI RODITORI E DEGLI ANIMALI INFESTANTI (ALLEGATO II – Cap. I – Reg. CE 852/04) Di fondamentale importanza per prevenire la contaminazione diretta o indiretta degli alimenti, prima della sua stesura è necessaria la presenza dei seguenti requisiti: Analisi preliminare della situazione ambientale Idonea realizzazione e manutenzione delle strutture dell’edificio Assenza di fessure nei raccordi tra porte e pavimenti/pareti Isolamento e l’ostruzione dei condotti di alloggiamento di utenze elettriche e telefoniche Installazione di reti anti-insetto alle finestre Corretta gestione dei rifiuti e dei sottoprodotti Manutenzione delle aree esterne allo stabilimento al fine di renderle inadatte alla permanenza degli animali infestanti (taglio periodico della vegetazione spontanea) PROCEDURA DI CONTROLLO DEI RODITORI E DEGLI ANIMALI INFESTANTI DOCUMENTI E REGISTRAZIONI Protocollo delle operazioni per il controllo di roditori ed altri animali indesiderati comprensiva delle azioni preventive adottate Responsabile dell’attuazione e mantenimento della procedura Planimetria con indicazione e numerazione dei punti di posizionamento di esche e trappole datata e firmata dal Responsabile Elenco prodotti rodenticidi e altri prodotti utilizzati Schede tecniche e di sicurezza dei prodotti utilizzati Responsabile delle operazioni di monitoraggio PROCEDURA DI CONTROLLO DEI RODITORI E DEGLI ANIMALI INFESTANTI DOCUMENTI E REGISTRAZIONI Frequenza e modalità degli interventi di monitoraggio Limiti di accettabilità Azioni correttive e preventive in caso di riscontro di non conformità Contratto con ditta specializzata se le operazioni sono esternalizzate Documentazione attestante la formazione specifica del personale dell’azienda addetto all’esecuzione della procedura se appartenente alla ditta Relazione periodica con indicazione dei risultati degli interventi e le azioni correttive intraprese in caso di riscontro di NC (es. spostamento e/o sostituzione esche, sostituzione dei presidi chimici impiegati) PROCEDURA DI CONTROLLO DELLA QUALITA’ DELLE ACQUE (ALLEGATO II – Cap. VII – Reg. CE 852/04) L’acqua utilizzata nelle imprese alimentari deve essere potabile; Eccezione: produzione di vapore, lotta antincendio e raffreddamento di impianti frigoriferi; condutture di acqua non potabile chiaramente distinguibili per evitare possibili contaminazioni crociate. Se la fonte di approvvigionamento idrico è l’acquedotto pubblico predisposizione di verifiche periodiche sul’idoneità dell’impianto di distribuzione dell’acqua prevenzione di contaminazioni crociate Verifiche predisposte in base a tipologia produttiva e alle caratteristiche costruttive dell’impianto (RISK ANALISYS) PROCEDURA DI CONTROLLO DELLA QUALITA’ DELLE ACQUE Documentazione attestante l’allacciamento all’acquedotto comunale (copia contratto, copia ultima bolletta) Se la fonte di approvvigionamento idrico NON è l’acquedotto pubblico Protocollo di verifica potabilità delle acque utilizzate comprensivo del programma di campionamento, del tipo di accertamenti, dei limiti di accettabilità e dei provvedimenti da adottare in caso di superamento dei limiti previsti PROCEDURA DI CONTROLLO DELLA QUALITA’ DELLE ACQUE Planimetria con indicazione e numerazione dei punti di uscita della acque, tracciato della rete idrica interna con evidenziazione delle tubazioni di acqua non potabile Eventuale procedura di utilizzo delle acque non potabili Rapporti di analisi delle indagini effettuate In caso di presenza di impianto di potabilizzazione la relativa documentazione tecnica, la procedura scritta di controllo e le registrazioni dei controlli effettuati PROCEDURA DI CONTROLLO DELLE TEMPERATURE (Articolo 4 , Comma 3, REG. CE 852/04) Verifica del rispetto delle temperature di stoccaggio degli alimenti e definizione dei criteri per la misurazione ed il monitoraggio delle temperature. Misurazione delle temperature mediante termometri manutenzione e taratura periodica mediante strumenti primari (Procedura di manutenzione e taratura degli strumenti di misurazione). Esecuzione di operazioni di monitoraggio e verifica eventualmente (valutazione del rischio) predisposizione di documenti e registrazioni proporzionati alle dimensioni e caratteristiche dell’OSA. PROCEDURA DI CONTROLLO DELE TEMPERATURE REGISTRAZIONI Termometri con registrazione continua su nastro/dischetto settimanale (tracciati) – (Se tracciati multipli possibilità di risalire al locale/impianto cui si riferisce la registrazione) Termometri con registrazione intermittente – (Intervallo tra una registrazione e l’altra tale da garantire la possibilità di intervenire in tempo utile in caso di superamento delle temperature) Teletermometri registratori collegati a sistemi centralizzati, con archiviazione informatizzata dei dati (possibile collegamento a sistemi di allarme in caso di superamento prolungato delle temperature) Registrazione manuale Nessuna registrazione (monitoraggio visivo periodico dei termometri) PROCEDURA DI CONTROLLO DELLE TEMPERATURE Responsabile dell’implementazione e mantenimento della procedura Responsabile delle operazioni di monitoraggio e verifica Modalità e frequenza delle operazioni di monitoraggio Limiti di accettabilità (tempo di superamento/temperatura raggiunta) Azioni da intraprendere in caso di interruzione della catena del freddo e superamento dei limiti di accettabilità (destinazione a stabilimento di trasformazione ed esclusione dal consumo umano) Procedura per l’archiviazione delle registrazioni delle operazioni di monitoraggio (documenti se registrazioni manuali, dischetti, stampate, data - base se termoregistrazioni computerizzate) Documenti/registrazioni attestanti le azioni correttive e preventive intraprese in caso di non conformità PROCEDURA DI MANUTENZIONE DELLE STRUTTURE, DEGLI IMPIANTI E DELLE ATTREZZATURE (ALLEGATO II – Cap. I, V – Reg. CE 852/04) Gli stabilimenti devono essere realizzati per localizzazione e criteri costruttivi in maniera tale da consentire il rispetto delle buone prassi igieniche, la presenza di flussi produttivi lineari e l’impossibilita’ di contaminazioni crociate. Predisposizione di adeguata procedura per mantenimento dei requisiti strutturali ed igienico-funzionali dell’impianto. PROCEDURA DI MANUTENZIONE DELLE STRUTTURE, DEGLI IMPIANTI E DELLE ATTREZZATURE La procedura deve riguardare: - Le aree esterne allo stabilimento - Le strutture (esterne e interne) - I servizi ausiliari (es. servizi igienici, sistema idrico) e gli impianti (es. condizionatori, dispositivi per la sterilizzazione dei coltelli, impianti frigoriferi) - Le attrezzature fisse e mobili (guidovie, carrelli, ganci ecc.) - I mezzi di trasporto degli alimenti PROCEDURA DI MANUTENZIONE DELLE STRUTTURE, DEGLI IMPIANTI E DELLE ATTREZZATURE Responsabile dell’attuazione e mantenimento della procedura Elenco e planimetria con evidenziazione dei principali impianti e attrezzature Procedura indicante responsabilità del’esecuzione, modalità e frequenza degli interventi di manutenzione programmati sugli impianti e sulle attrezzature Predisposizione di documenti per la registrazione degli interventi di manutenzione PROCEDURA DI MANUTENZIONE DELLE STRUTTURE, DEGLI IMPIANTI E DELLE ATTREZZATURE Individuazione del responsabile e delle modalità delle operazioni di monitoraggio e verifica Definizione dei limiti di accettabilità (presenza di ruggine, presenza di pavimenti, pareti e porte danneggiati ecc.) Predisposizione di idonea sezione nell’ambito della procedura dedicata alla taratura degli strumenti di misura (in particolare TERMOMETRI E BILANCE) PROCEDURA DI SELEZIONE E VERIFICA DEI FORNITORI Si applica a tutte le materie prime/semilavorati/prodotti finiti utilizzati ed ai servizi acquistati. Verifica sulla qualità dei prodotti in ingresso fondamentale per ottenere prodotti sicuri (qualità igienico-sanitaria) Verifiche possono prevedere: a) valutazione garanzie di qualità igienico-sanitaria del prodotto date dal fornitore (corretta applicazione delle procedure prerequisito e HACCP) b) controlli diretti (visivi, microbiologici, chimici) sulle materie prime in ingresso. PROCEDURA DI SELEZIONE E VERIFICA DEI FORNITORI Responsabile dell’implementazione e mantenimento della procedura Elenco aggiornato delle materie prime/semilavorati/prodotti finiti utilizzati Elenco aggiornato dei fornitori con ragione sociale, sede e numeri di riconoscimento/registrazione Procedura indicante il piano, le frequenze e le modalità di verifica sui prodotti in ingresso nonché i criteri per l’accettazione /respingimento della merce (Limiti di accettabilità) Definizione delle azioni correttive adottate in caso di riscontro di non conformità Predisposizione di documenti per la comunicazione al fornitore della non conformità riscontrata e dei provvedimenti conseguenti Archiviazione degli esiti cartacei in caso di indagini analitiche. PROCEDURA DI FORMAZIONE DEL PERSONALE (ALLEGATO II – Cap. XII – Reg. CE 852/04 Legge REGIONALE 12 del 4 agosto 2003) Legge regionale n. 12 del 4 agosto 2003 abrogazione del libretto sanitario per dipendenti dell’industria alimentare (Legge 283/62 e dal Regolamento di esecuzione D.P.R. 327/80). Libretto sanitario sostituito da obbligo per operatori addetti a produzione, preparazione, somministrazione e distribuzione di alimenti di ricevere adeguata preparazione igienico-sanitaria prima dell'inizio dello svolgimento dell'attività lavorativa Aggiornamenti formativi ATTENZIONE NON PIU’ “periodicità biennale” (dicembre 2009 L.R. n. 33) L’onere della formazione e dell’aggiornamento è a carico del datore di lavoro. PROCEDURA DI FORMAZIONE DEL PERSONALE Gli OSA devono predisporre idonee procedure atte a garantire che ogni addetto, a qualunque livello, abbia le informazioni necessarie ad operare minimizzando i rischi connessi alle mansioni che svolge Nel programma di formazione i contenuti degli eventi formativi devono tenere in considerazione: - Mansioni svolte dagli addetti coinvolti (raggruppare i partecipanti a seconda delle mansioni svolte) - Livello di conoscenza, valutabile mediante test di ingresso - Tipologia di produzione PROCEDURA DI FORMAZIONE DEL PERSONALE Procedura riassuntiva per la formazione del personale Responsabile dell’implementazione ed il mantenimento Documenti, firmati da partecipanti e docenti, riportanti date di esecuzione, durata degli incontri, argomenti trattati, presenza, docenti Liste di distribuzione del materiale Test finale di apprendimento con giudizio Attestato di partecipazione nominale PROCEDURA DI IGIENE DEL PERSONALE (ALLEGATO II – Cap. VIII – Reg. CE 852/04) Deve essere predisposta un’idonea procedura che preveda almeno: - Divieto di accesso alle aree di lavoro per il personale affetto o portatore di malattie infettive trasmissibili attraverso gli alimenti (ferite infette, piaghe, infezioni cutanee, diarrea) - Le modalità di accesso alle aree di lavoro con relativi movimenti del personale - La tipologia di comportamenti consentiti e NON consentiti nei locali di lavorazione (divieto di fumare, tossire, starnutire, sputare – obbligo di lavarsi le mani con detergenti sanificanti e con una frequenza adeguata) PROCEDURA DI IGIENE DEL PERSONALE - La tipologia di indumenti da lavoro consentiti - La tipologia di indumenti da lavoro NON consentiti nei locali di lavorazione e il DIVIETO di indossare monili - La frequenza di sostituzione degli indumenti da lavoro - La responsabilità e le modalità di lavaggio degli indumenti da lavoro (lavanderia interna o esterna) - Predisporre attività di monitoraggio e verifica sull’igiene del personale e documenti per le registrazioni di tale attività PROCEDURA DI GESTIONE DEI RIFIUTI E DEI SOTTOPRODOTTI Deve essere stabilito con chiarezza: - Protocollo che descriva i tipi di rifiuti, sottoprodotti ed emissioni prodotte dalla ditta e le relative modalità di gestione. - Autorizzazioni o autocertificazione per gli scarichi e alle emissioni in atmosfera - Le modalità di identificazione di sottoprodotti e rifiuti (Codici colore ai sensi Reg. CE 1774/02) - I tipi di contenitori utilizzati ( a tenuta, chiudibili) PROCEDURA DI GESTIONE DEI RIFIUTI E DEI SOTTOPRODOTTI - Le aree di stazionamento e stoccaggio dei rifiuti/sottoprodotti all’interno dello stabilimento - Le modalità di smaltimento (contratto con ditta specializzata autorizzata ai sensi Reg. CE 1774/02 per sottoprodotti) - Copia delle registrazioni (ddt) attestanti l’invio alla smaltimento/trasformazione dei sottoprodotti / rifiuti secondo i canali autorizzati - Dichiarazione del destinatario di fornire, su richiesta degli organi di controllo, estratto cronologico dei conferimenti ma ricordiamoci che … … non c’è limite al peggio ….. sono previste anche sanzioni o chiusure fino a sanificazione e rispristino di condizioni di igiene

Scarica