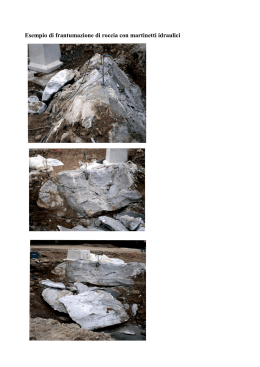

PRIMO PIANO n di Roberto Negri Martelli demolitori “Made in Italy” F E B B R A I O 2 0 1 1 M T 53 Martelli demolitori “Made in Italy” C he si tratti di un piccolo intervento di recupero come della riqualificazione di una grande area industriale, la demolizione costituisce oggi un mercato sempre più appetibile per l’impresa oltre che, spesso e volentieri, un’esigenza che, per quanto possibile, è più conveniente e pratica gestire direttamente. Opportunità, tuttavia, non alla portata di tutti, perché da un lato le delicate problematiche operative e di sicurezza che un intervento di demolizione comporta richiedono all’impresa solide competenze tecniche e una vasta conoscenza di tutte le metodologie applicabili; dall’altro, comportano l’allestimento di un parco macchine e attrezzature complesso e articolato, con i costi che tutto ciò comporta. Mai come in questo caso, infatti, i “ferri del mestiere” devono essere solidi, affidabili e performanti: soprattutto quelli oggetto del Primo Piano di questo numero, i martelli demolitori idraulici, che in accoppiata con le macchine operatrici rappresentano oggi una delle punte di diamante di questo settore. Se, infatti, il principio costruttivo di un martello idraulico è di per sé relativamente semplice – una massa battente spinta in moto alternativo da olio idraulico a pressione e portata variabile – questa sintetica descrizione racchiude in realtà una serie di accorgimenti e tecnologie che hanno trasformato queste attrezzature, un tempo molto rumorose e rudimentali, in macchine altamente specializzate, affidabili, produttive e silenziose, che oggi – non a caso – trovano largo impiego soprattutto nella demolizione primaria delle strutture. Le caratteristiche Dal punto di vista tecnologico, la parte più complessa di un martello demolitore è costituita dal sistema di ammortizzazione dei colpi, che si riflettono sul braccio della macchina operatrice che lo ospita. Oltre a prolungare la vita media dei componenti dell’attrezzatura, infatti, un efficace contenimen54 M T M A R Z O 2 0 1 1 to delle vibrazioni e delle forze torsionali e strutturali sviluppate da queste attrezzature ne ottimizza l’efficacia, unitamente all’energia sviluppata per colpo e alla frequenza dei colpi stessi. Altrettanto importante è una corretta progettazione e dimensionamento dell’impianto idraulico e dei suoi componenti, in quanto una portata o pressione insufficiente di olio determina perdite di efficienza anche notevoli, mentre un surriscaldamento dell’olio può danneggiare anche seriamente sia i componenti del circuito che il martello stesso. Molti sono gli accorgimenti oggi adottati per ottimizzare efficienza e affidabilità dell’attrezzatura. Primo tra questi è la costruzione monoblocco, che conferisce alla struttura del martello una resistenza molto elevata agli sforzi di leveraggio durante il lavoro; largamente diffuso è anche il sistema idraulico di frenatura della massa battente – finalizzato a evitare che durante le operazioni di demolizione eventuali colpi a vuoto Le aziende citate • Demoter www.demoter.com • Hammer www.hammersrl.com • Hydra www.hydrahammer.com • Idromeccanica Ramtec www.idromeccanica.com • Indeco www.indeco.it • Italdem www.italdem.com • Omal www.omalsrl.com • OMD www.demolitoriomd.com • Promove www.pmvpromove.it • Rotair www.rotairspa.com • Socomec www.socomecspa.com si ripercuotano sulla struttura del martello – che riduce automaticamente la potenza trasmessa all’utensile quando questo non é in contatto con il materiale da demolire. E altrettanto importante è un’altra soluzione oggi comune, il recupero dell’energia inerziale ad azoto, grazie al quale il gas trasferisce potenza alla macchina e riduce le sollecitazioni al braccio dell’escavatore. La silenziosità è un altro parametro fondamentale nella progettazione di queste attrezzature, dettato peraltro anche da specifiche disposizioni normative. A tale scopo, l’adozione di una struttura chiusa del telaio e l’inserzione di materiale fonoassorbente nelle sue intercapedini sono in grado di mantenere livelli di pressione sonora molto contenuti per macchine di per sé rumorose. Un altro spartiacque tecnologico dell’attuale produzione di martelli idraulici è costituito dalla modalità di funzionamento adottata, che può essere a colpo fisso o variabile. Nella prima, che è anche quella più tradizionale e tecnologicamente più semplice, il martello funziona sempre al massimo della sua potenza, indipendentemente da qualsiasi intervento dell’operatore; nella seconda, l’attrezzatura è in grado di “riconoscere” la consistenza del materiale da demolire e, conseguentemente, di adattare la potenza e la frequenza dei colpi. Nel caso di materiali di scarsa consistenza, ad esempio, il martello aumenta la frequenza dei colpi e diminuisce l’energia, mentre a fronte di materiali particolarmente duri, al contrario, diminuisce la frequenza dei colpi e aumenta l’energia. In questo modo è possibile ottimizzare la potenza idraulica erogata dall’attrezzatura a tutto vantaggio della produttività, ottenendo così un rendimento globale più elevato. L’abbinamento con le macchine Se le caratteristiche tecniche di queste attrezzature sono oggi note, complice anche la loro diffusione dovuta al pro- primo piano gressivo ampliarsi del business della demolizione, più complesso è il tema del loro adeguato accoppiamento con la macchina operatrice: una valutazione, questa, che coinvolge sia considerazioni relative al corretto bilanciamento e alla stabilità dell’insieme, sia valutazioni sulle caratteristiche dell’impianto idraulico. È evidente, infatti, che le dimensioni e il peso del martello devono essere proporzionati rispetto a quelle della macchina su cui questo dev’essere installato; allo stesso modo, è altrettanto evidente che queste stesse proporzioni devono essere rispettate anche in relazione al circuito idraulico del mezzo, che dev’essere in grado di alimentare adeguatamente l’attrezzatura. Vero è che gli stessi costruttori di attrezzature offrono indicazioni ben precise in relazione a tale aspetto, specificando per ogni singolo modello le caratteristiche dimensionali e idrauliche della macchina su cui questo può essere installato. Non solo: il progressivo estendersi di questo segmento di mercato ha incoraggiato il dialogo tra produttori di macchine e produttori di attrezzature, portando a una positiva collaborazione e scambio di informazioni che, oggi, è senza alcun dubbio una garanzia in più sulla strada di un accoppiamento macchina-attrezzatura a prova d’errore. Spesso, tuttavia, l’impresa specializzata si trova a dover affrontare situazioni molto particolari, difficilmente risolvibili con equipaggiamenti standard: si pensi, ad esempio, all’esigenza di dovere operare ad altezze e distanze sempre maggiori, non raggiungibili da macchine attrezzate con bracci di lunghezza standard. Tutto ciò determina la necessità di operare interventi anche radicali sulla macchina, che comportano l’installazione di bracci di lunghezza maggiore e, di conseguenza, l’adozione di specifici accorgimenti rivolti a garantire il bilanciamento e la stabilità della stessa (contrappesi sovradimensionati e adeguatamente posizionati, sottocarri più ampi e via elencando). Tali modifi- che coinvolgono, naturalmente, anche la parte idraulica del mezzo: non va dimenticato, infatti, che il circuito idraulico di una macchina operatrice è progettato e costruito in modo da assicurare portate e prestazioni ottimizzate per applicazioni rientranti nel movimento terra, che premiano soprattutto la rapidità dei movimenti e la velocità dei cicli di lavoro, mentre nella demolizione, al contrario, a essere fondamentali sono la precisione e la fluidità degli stessi. Tutto ciò richiede, di conseguenza, specifici adattamenti del circuito idraulico che, anche grazie all’adozione di particolari soluzioni costruttive sulle attuali macchine movimento terra, sono di esecuzione relativamente semplice. È facile intuire, comunque, come tali interventi modificano l’impostazione originaria della macchina e, quindi, è opportuno che vengano eseguiti con la necessaria competenza e professionalità, nonché con grande chiarezza circa gli obiettivi da raggiungere. Idromeccanica Ramtec Idromeccanica Ramtec è l’espressione di anni di esperienza consolidata nella produzione e distribuzione di attrezzature per la demolizione. L’azienda, certificata ISO 9001:2008, concentra l’attenzione sulla soddisfazione del cliente, progettando soluzioni sempre più innovative e realizzando prodotti di alta qualità. I martelli demolitori sono adatti alle macchine operatrici più nuove equipaggiate con impianti idraulici pressurizzati; quindi, lavorano con pressioni più elevate e maggiori prestazioni. Inoltre, l’azienda offre modelli adatti all’utilizzo subacqueo, nonché versioni silenziate. I martelli si contraddistinguono per la grande potenza, efficienza e produttività, oltre che per il design semplice che rende la manutenzione facile, riducendo così costi e tempi di as- sistenza. L’azienda vanta in particolare una vasta selezione di martelli, dalla serie standard IMI alla nuova serie M, adatti a macchine di ogni tipo e dimensione. I martelli sono caratterizzati da un design semplice, che si traduce in una facile manutenzione al fine di massimizzarne la produttività, un’efficienza migliorata e un nuovo sistema di ammortizzazione. Gli svariati modelli (al momento sono 19) che compongono l’offerta di Idromeccanica Ramtec sono accomunati da queste caratteristiche, che ne consentono l’impiego nelle più diverse situazioni operative. Al top dell’offerta si colloca il modello IMI 290 M, attrezzatura destinata a escavatori da 35 a 50 t, del peso di 3.000 kg, in grado di sprigionare un’energia per colpo di 10.000 J. M A R Z O 2 0 1 1 M T 55 Martelli demolitori “Made in Italy” Hammer Indeco Hammer si colloca tra i più importanti produttori di attrezzature idrauliche per la demolizione, proponendo un’ampia gamma di frantumatori fissi, rotanti (rotazione meccanica o idraulica), cesoie idrauliche, pinze idrauliche rotanti (rotazione meccanica o idraulica) e soprattutto martelli demolitori idraulici da 70 kg a 8.000 kg. Negli ultimi anni l’azienda ha aperto un nuovo stabilimento produttivo di 3.500 m2 a Molfetta. Nei nuovi modelli della serie medio-grande HP Line l’azienda garantisce un minimo di 1.500 ore di lavoro senza alcun tipo di problema: su questi prodotti s’inserisce anche una coppia di valvole per la regolazione della velocità e della pressione che assicura per tutta la durata della garanzia anche i tiranti. Negli ultimi anni Hammer ha inoltre sviluppato nuovi e sofisticati sistemi per l’ingrassaggio centralizzato automatico, per gli impieghi subacquei e specialmente per i gravosi lavori in galleria. Punto di forza di Hammer è il continuo sviluppo di tutti i suoi modelli e il continuo ampliamento della gamma, che si è recentemente arricchita con il nuovo martello HP8000S, del peso in ordine di lavoro di 7.800 kg, capace di sprigionare una potenza di ben 25.000 J. Pressione di esercizio di 190 bar e una portata d’olio di 450/520 l/min garantiscono una frequenza di battuta di 200/550 colpi/min. L’HP8000S, destinato all’installazione su macchine operatrici di peso compreso tra le 60 e le 110 t, presenta una dimensione complessiva di 5.000 mm e una lunghezza dell’utensile di 1.750 mm. 56 M T M A R Z O 2 0 1 1 HP come “High Performance”: è la sigla che identifica la nuova serie di demolitori idraulici Indeco. La precedente e apprezzata serie UP è stata così ulteriormente migliorata grazie al potenziamento nell’efficienza idraulica del sistema a colpo automatico variabile e a innovazioni diverse a seconda delle tre classi di martelli. I nuovi martelli HP di Indeco presentano specifiche caratteristiche che si traducono in immediati vantaggi per gli utilizzatori. Grazie al Colpo Automatico Variabile (C.A.V.), l’attrezzo è in grado di riconoscere la durezza del materiale da demolire; viene così ottimizzata la potenza idraulica erogata dalla macchina a vantaggio della produttività, ottenendo un rendimento globale più elevato. I materiali compositi utilizzati per le piastre antiusura, le boccole “quick-change”, i sistemi paragrasso e parapolvere ne aumentano la durata, migliorandone la resistenza all’usura. Tutte le macchine operatrici che montano il martello demolitore Indeco beneficiano del suo duplice sistema ammortizzante: uno idraulico interno e uno doppio meccanico, esterno al corpo martello, contenuto nella carcassa. Il particolare sistema di ingrassaggio centralizzato permette inoltre di mantenere lubrificate le parti di scorrimento anche quando il martello opera in orizzontale; a tale sistema si aggiunge la boccola intercambiabile “quick change”, che limita il rumore nella zona di maggiore emissione e riduce tempi e costi di manutenzione. Venti i modelli in gamma, dal piccolo HP 150 da 80 kg all’HP 12000 da 7.800 kg. primo piano Demoter L’azienda produce da quasi 20 anni attrezzature per la demolizione, realizzate su progetto interno nello stabilimento di Rivoli, alle porte di Torino. La produzione Demoter si focalizza attualmente sulle linee delle pinze da demolizione e dei martelli idraulici, questi ultimi proposti in una gamma da 65 a 800 kg di peso. Al vertice dell’offerta troviamo il modello S800, attrezzatura destinata all’impiego su macchine operatrici da 12 a 16 t, in grado di fornire una frequenza di battuta di 400/700 colpi/min e un’energia d’impatto di 1.800 J. Tutti i modelli in gamma sono accomunati da una serie di caratteristiche costruttive, tra cui la presenza di: un freno idraulico interno che riduce la potenza del 60% quando l’utensile non è appoggiato al materiale da demolire, in mo- Hydra do da evitare che i colpi a vuoto si ripercuotano sulla struttura; un dispositivo di recupero dell’energia inerziale ad azoto, che conferisce elevata potenza alla macchina e riduce le sollecitazioni al braccio dell’escavatore; la particolare costruzione monoblocco, associata alla carcassa a scatola chiusa; l’inserimento di materiale fonoassorbente, che permette di mantenere livelli sonori molto bassi per una macchina a percussione. La nuova Serie S accetta valori di contropressione elevati e range di taratura della portata d’olio richiesta molto ampia, al fine di facilitare l’installazione. La forma affusolata dei martelli garantisce inoltre un’ottimale visuale durante il lavoro e permette di operare anche in prossimità dei muri. La gamma di martelli Hydra trova la sua massima espressione nella nuova serie silenziata Thor, ottenuta grazie a un’accurata progettazione e sperimentazione. I materiali impiegati, la cura durante le lavorazioni e il montaggio consentono di garantire un’affidabilità molto elevata; tutti i modelli si caratterizzano per un rapporto peso/potenza ottimale, che consente di ottenere rendimenti molto elevati. La proposta dell’azienda si articola attualmente in 10 modelli, caratterizzati da pesi operativi variabili da 62 a 1.100 kg, destinati all’installazione su macchine operatrici da 0,6 a 23 t. Al top della proposta Hydra si trovano i tre modelli Thor 400S, Thor 600S e Thor 1100S. Il primo ha un peso di 360 kg, si presta all’installazio- ne su macchine da 4 a 9 t e offre una frequenza di battuta di 6001.000 colpi/min con una potenza di 720 J. Il secondo, del peso di 600 kg, opera a una pressione di 130 bar con una portata d’olio di 90-130 l/min, che gli consente di mantenere una frequenza di battuta di 600-800 colpi/min, con un’energia per colpo di 1.300 J. Il martello è installabile su macchine operatrici di peso da 8 a 14 t. L’attrezzatura al vertice della gamma, infine, il Thor 1100S, ha un peso operativo di 1.100 kg, che lo rende installabile su escavatori di peso compreso tra le 12 e le 23 t. Operante a una pressione di esercizio di 130 bar con una portata d’olio di 120-150 l/min, garantisce una frequenza di battuta di 450-500 colpi/min con un’energia per colpo di 1.900 J. Italdem Risultato di oltre 30 anni d’esperienza, potenti, efficienti, silenziosi e produttivi, i martelli demolitori idraulici Italdem della Serie GK offrono una soluzione ottimale a ogni problema di demolizione. Quattordici modelli, con pesi operativi compresi tra 19 e 4.000 kg, destinati a macchine operatrici di peso fino a 65 t, compongono una gamma d’offerta in grado di adattarsi alle necessità di piccoli come di grandi interventi. Al vertice della serie ci sono i modelli GK 2300 S, GK 2800 S e GK 3800 S. Il primo, del peso in condizioni di lavoro di 2.400 kg, è installabile su escavatori da 28 a 40 t, offre un’energia per colpo di 5.000 J e una frequenza di battuta di 550-700 colpi/min, con una portata d’olio di 220-230 l/min a 200 bar di pressione. Il modello GK 2800 S, invece, del peso in condizioni di lavoro di 3.000 kg, è installabile su escavatori da 30 a 50 t, offre un’energia per colpo di 6.300 J e una frequenza di battuta di 500-640 colpi/min, richiedendo una portata d’olio di 250-260 l/min a 200 bar di pressione. Al vertice della gamma troviamo il modello GK 3800 S, del peso in condizioni di lavoro di 4.000 kg: è installabile su escavatori di peso da 40 a 65 t, offre un’energia per colpo di 8.300 J e una frequenza di battuta di 450-600 colpi/min, richiedendo una portata d’olio di 300-310 l/min a 200 bar di pressione. M A R Z O 2 0 1 1 M T 57 Martelli demolitori “Made in Italy” Omal Acciai e componenti di alta qualità, materiali selezionati per una superiore affidabilità nel tempo, bassa trasmissione di vibrazioni e un ottimale rapporto qualità-prezzo sono alcuni dei tratti distintivi della produzione Omal, azienda specializzata nella progettazione e realizzazione di martelli demolitori idraulici. Forte dell’esperienza maturata in passato, Omal ha elaborato un procedimento di fabbricazione dei demolitori idraulici rigorosamente controllato in tutte le sue fasi, monitorando con attenzione ogni passaggio ed eseguendo trattamenti termici e meccanici di alta precisione. Il tutto per un ventaglio d’offerta ampio e articolato che si concretizza nei 10 modelli della linea Small, nei tre modelli della linea Small-Medium, O.M.D. Depalo nei due della linea Medium e nei due della linea Medium-Big, per arrivare al top della proposta Omal, la Linea Big, con i modelli HB 1700 S e HB 2400 S. Quest’ultimo si caratterizza per un peso operativo di 2.400 kg, risultando idoneo all’installazione su macchine operatrici fra le 23 e le 35 t. Operante a una pressione di esercizio di 140/160 bar con una portata d’olio di 160-195 l/min, l’attrezzatura offre una frequenza di battuta di 350-600 colpi/min, con un’energia a colpo di 4.000 J. L’HB 2400 S incorpora alcune tra le più avanzate innovazioni sviluppate dall’azienda. Tra queste, la presenza di un ammortizzatore superiore in poliuretano, ammortizzatori ferro-gomma vulcanizzati, rinforzo antiusura High-Tech e placche fonoassorbenti. I martelli della Classe N, che completano l’offerta delle macchine OMD nel segmento dei demolitori pesanti, sono progettati e costruiti in linea con le esigenze della demolizione moderna. Macchine dalle prestazioni elevate – indicate sia per gli impieghi in cava, nella frantumazione primaria e secondaria, sia in applicazioni particolari quali scavi subacquei, gallerie e tunnel – i martelli della serie N si contraddistinguono per una serie di caratteristiche costruttive quali: il sistema di recupero energia; la potenza del colpo, costantemente adeguata alla durezza della roccia; il sistema di lubrificazione automatico di serie; i tiranti e la membrana realizzati in materiale ad alta resistenza; la bussola infe- riore con inserto intercambiabile; la carcassa pressopiegata; la sensibile riduzione della rumorosità. I sei modelli in gamma, con un peso variabile da 1.330 a 3.960 kg e installabili su macchine da 14 a 70 t, sono alimentati da una combinazione di olio e azoto; la decompressione della massa gassosa esercitata dal circuito oleodinamico assicura la massima potenza di battuta, mentre il sistema interno di percussione e il migliorato disegno del pistone massimizzano il trasferimento dell’energia idraulica, garantendo una costante forza d’impatto. Il sistema di percussione e assorbimento delle vibrazioni assicura ai demolitori della serie N un funzionamento lineare e silenzioso. Promove Potenza e affidabilità: sono questi gli obiettivi principali cui mira Promove nel progettare e realizzare la propria gamma di martelli demolitori. Un range di prodotti ampio (la serie XP vanta ben 16 modelli, da 70 a 7.000 kg di peso, adatti ad equipaggiare macchine da 0,7 a 100 t) e con caratteristiche tecniche all’avanguardia quali azione combinata olio/gas che consente elevati rendimenti con un fabbisogno idraulico limitato, valvola di regolazione di frequenza/energia per assicurare la migliore produttività su rocce di qualunque durezza, sistema d’ingrassaggio automatico dell’utensile, assenza di colpi a vuoto 58 M T M A R Z O 2 0 1 1 e di colpi residui, carcasse Heavy Duty vibrosilenziate, cilindri a sezione quadrata con tiranti incassati che garantiscono solidità ed affidabilità del martello, men- tre utensili di grande diametro assicurano capacità di penetrazione e resistenza alle rotture. Costruendo martelli dal 1989, Promove è ben cosciente del suo ruolo primario in ciascun cantiere, dalla semplice applicazione di sbancamento di asfalto al più difficile abbattimento in cave o gallerie, sempre in prima linea, punto d’inizio nel ciclo produttivo composto da diversi operatori, con macchine ed equipaggiamenti altamente costosi (escavatori, pale gommate, dumper autotreni, impianti frantoio). Prestazioni di alto livello e un’affidabilità ottimale, con lunghi intervalli di servizio e bassi costi di manutenzione, oltre al supporto tecnico immediato e all’ampia e immediata disponibilità di ricambi, fanno della linea XP una soluzione conveniente ed efficace. primo piano Socomec Rotair Al Samoter 2011 Socomec ha presentato l’ultimo nato della serie pesante dei martelli oleodinamici MDO, il modello 4000 TS. Il cammino ormai quasi quarantennale percorso dall’azienda di Medesano, sempre teso alla costante ricerca e innovazione tecnologica, ha condotto Socomec a creare una nuova soluzione, ideata per soddisfare le esigenze degli utilizzatori muniti di macchine da 45 a 65 t. Il nuovo modello – che è il più grande martello mai costruito dall’azienda – non si fa notare solo per le sue dimensioni fuori dall’ordinario (oltre 3 m d’altezza, per un peso di 4,2 t), ma anche perché può sfoggiare i vantaggi tecnici che hanno fatto apprezzare i martelli pesanti della serie MDO dagli utilizzatori più esigenti. Primo tra tutti, il sistema di variazione della frequenza dei colpi: grazie a tale soluzione, la fre- quenza e la potenza dei colpi del martello si possono regolare in base alla resistenza opposta dal materiale da frantumare, semplificando il lavoro dell’operatore, garantendogli un risultato sempre ottimale. Per quanto riguarda l’aspetto manutentivo, l’azienda – consapevole del fatto che all’interno della struttura tradizionale dei martelli oleodinamici sono i tiranti la causa principale di revisioni – ha progettato e realizzato un nuovo sistema di serraggio dei tiranti privo di filettatura, che garantisce maggiore elasticità e resistenza. L’azienda piemontese propone la gamma di martelli idraulici OLS, realizzata in versione vibrosilenziata che, per il concetto di struttura portante adottato, assicura valori di pressione acustica a livelli minimi, a reale vantaggio del confort operativo e dell’ambiente. Di semplice istallazione sulle macchine operatrici, grazie ai dispositivi idraulici interni di stabilizzazione delle caratteristiche di pressione e portata idraulica, sono equipaggiati con lo speciale dispositivo “Control Power System” che, oltre a recuperare automaticamente l’energia in fase di battuta, permette di ottimizzare le prestazioni del martello secondo le specifiche esigenze dell’utilizzatore e della macchina operatrice. All’interno della gamma si segnala il modello OLS 260, attrezzatura del peso di 260 kg (versione con sella) in grado di offrire una frequenza di battuta di 650/950 colpi/ min e un’energia all’urto di 450/600 J. L’attrezzatura presenta una serie di caratteristiche comuni a tutta la gamma, tra cui: sella di chiusura della cassa monoblocco e corpo battente incorporante il punto di attacco benna alla prevista macchina operatrice; cassa di contenimento del corpo battente del tipo monoblocco integrato e fissato tramite specifici tamponi in materiale elastico antivibrante; dispositivi antivibranti per un minore stress operativo del blocco martellomacchina portante; corpo battente sospeso elasticamente con recupero dell’energia cinetica in energia potenziale elastica, restituita successivamente all’utensile. M A R Z O 2 0 1 1 M T 59

Scarica